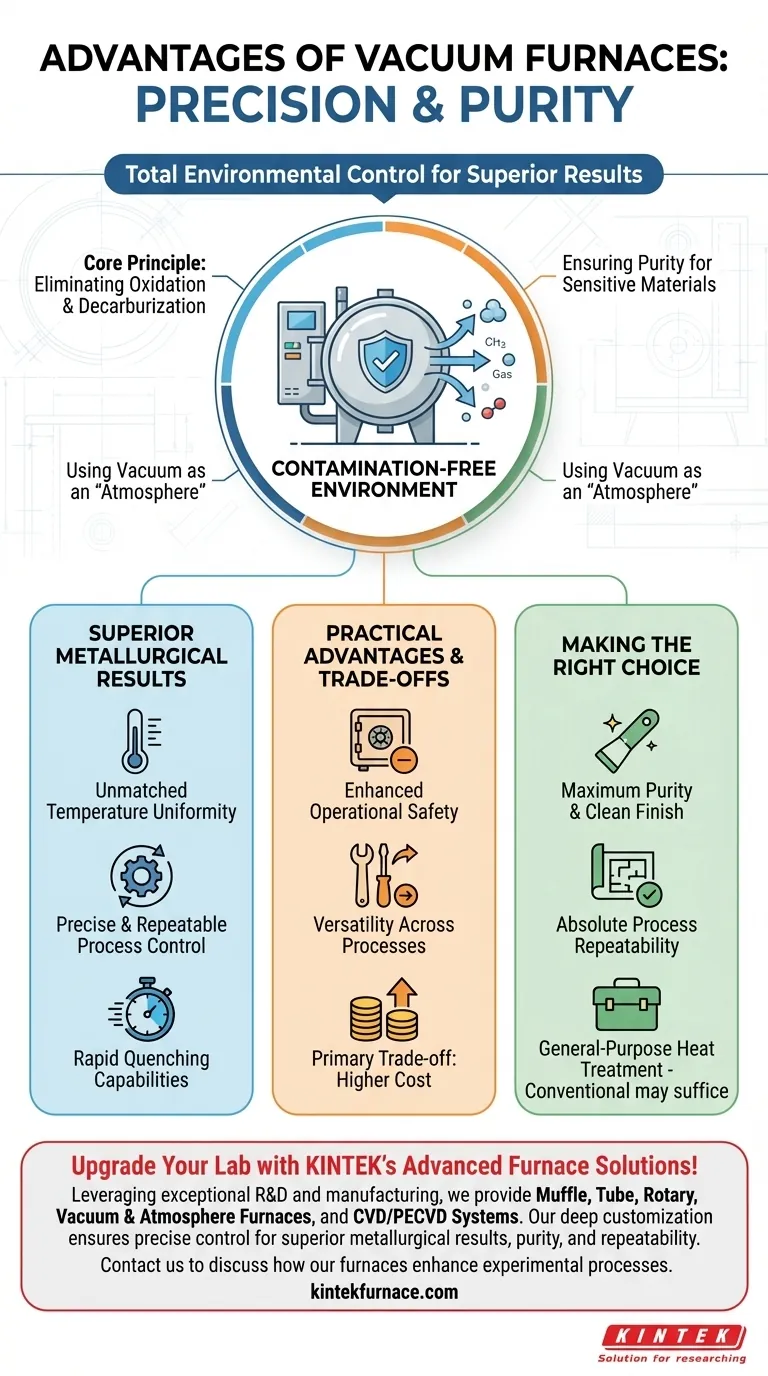

En esencia, las ventajas de un horno de vacío provienen de una capacidad fundamental: el control total del entorno. Al eliminar el aire y otros gases, estos hornos crean un ambiente prístino e inerte químicamente que previene reacciones no deseadas como la oxidación, garantiza la limpieza de las piezas y permite un procesamiento térmico extremadamente preciso y repetible. Este control es lo que proporciona propiedades metalúrgicas superiores que a menudo son inalcanzables con hornos convencionales.

Un horno de vacío no es solo una herramienta para calentar metal; es un instrumento de precisión para manipular las propiedades del material en un entorno perfectamente controlado. Su principal ventaja no es el calor, sino la eliminación de la interferencia atmosférica, lo que conduce a una mayor pureza, resistencia y consistencia.

El principio fundamental: Creación de un entorno libre de contaminación

La característica distintiva de un horno de vacío es su capacidad para operar sin los gases reactivos que se encuentran en el aire normal. Este único factor es la fuente de sus beneficios más significativos.

Eliminación de la oxidación y la descarburización

Al eliminar el oxígeno, un horno de vacío previene la formación de óxidos en la superficie de un material durante el procesamiento a alta temperatura. Esto da como resultado piezas brillantes y limpias que a menudo no requieren limpieza superficial posterior.

Este mismo principio previene la descarburización, la pérdida de carbono de la superficie del acero, lo que preserva la dureza y la integridad estructural previstas del material.

Garantía de pureza para materiales sensibles

Los materiales de alto rendimiento como las superaleaciones, el titanio y las cerámicas avanzadas son altamente reactivos con el oxígeno y el nitrógeno a temperaturas elevadas. Un ambiente de vacío es esencial para procesar estos materiales sin introducir impurezas que degradarían sus propiedades mecánicas.

Uso del vacío como "atmósfera"

Para muchos procesos de tratamiento térmico, como el endurecimiento y el recocido, el vacío en sí mismo es la "atmósfera" ideal. Es perfectamente no reactivo, lo que elimina el costo y la complejidad de obtener, gestionar e introducir gases de proceso especializados.

Lograr resultados metalúrgicos superiores

El entorno controlado permite un nivel de precisión que se traduce directamente en resultados de mayor calidad y más consistentes.

Uniformidad de temperatura inigualable

Los hornos de vacío están diseñados para una excepcional uniformidad de temperatura, manteniendo a menudo una temperatura constante en toda la carga de trabajo. Esto asegura que cada pieza, independientemente de su posición en el horno, reciba exactamente el mismo tratamiento térmico.

Control de proceso preciso y repetible

Los hornos de vacío modernos están controlados por computadora, lo que permite la programación de ciclos de calentamiento, mantenimiento y enfriamiento altamente específicos y complejos. Esta automatización garantiza que cada lote se procese con repetibilidad metalúrgica, un requisito fundamental para industrias como la aeroespacial y la fabricación de dispositivos médicos.

Capacidades de temple rápido

Después del calentamiento, el entorno de vacío facilita un enfriamiento extremadamente rápido y controlado, conocido como temple. Al rellenar la cámara con gas inerte de alta presión, el horno puede enfriar las piezas a velocidades precisas para lograr microestructuras, durezas y resistencias de material específicas.

Comprensión de las ventajas prácticas y las compensaciones

Más allá de la calidad metalúrgica, los hornos de vacío ofrecen claras ventajas operativas, pero también conllevan consideraciones importantes.

Seguridad operativa mejorada

A diferencia de los hornos convencionales que operan bajo presión positiva, los hornos de vacío operan a presión negativa. Esto elimina inherentemente el riesgo de explosión. Además, el entorno con bajo contenido de oxígeno reduce drásticamente el riesgo de incendio.

Versatilidad en todos los procesos

A menudo, un único horno de vacío puede utilizarse para una amplia gama de procesos, incluyendo endurecimiento, recocido, revenido, soldadura fuerte (brazing) y sinterización. Esta versatilidad puede convertirlo en un activo valioso en un entorno de fabricación.

La principal compensación: el costo

La principal desventaja de los hornos de vacío es su mayor inversión inicial y costo operativo en comparación con los hornos de atmósfera tradicionales. Sus sistemas sofisticados y construcción robusta contribuyen a un precio más elevado. La necesidad de un horno de vacío debe sopesarse frente a los requisitos específicos del material y del producto final.

Tomar la decisión correcta para su proceso

Decidir si utilizar un horno de vacío depende enteramente de sus requisitos de material y estándares de calidad.

- Si su enfoque principal es la máxima pureza y un acabado limpio: Un horno de vacío es innegociable para materiales reactivos o cuando las piezas deben salir del tratamiento térmico brillantes y libres de óxidos.

- Si su enfoque principal es la absoluta repetibilidad del proceso: El control informático preciso de un horno de vacío ofrece una consistencia incomparable para componentes de alta especificación donde el fallo no es una opción.

- Si su enfoque principal es el tratamiento térmico de propósito general: Para materiales menos sensibles donde alguna oxidación superficial es aceptable y se planifica el posprocesamiento, un horno de atmósfera convencional puede ser una solución más rentable.

En última instancia, elegir un horno de vacío es una inversión en control, pureza y repetibilidad.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Entorno libre de contaminación | Previene la oxidación y la descarburización para obtener piezas limpias y brillantes |

| Resultados metalúrgicos superiores | Garantiza una temperatura uniforme precisa y procesos repetibles |

| Seguridad mejorada | Opera a presión negativa, reduciendo los riesgos de explosión e incendio |

| Versatilidad | Soporta múltiples procesos como endurecimiento, soldadura fuerte (brazing) y sinterización |

| Temple rápido | Permite un enfriamiento controlado para propiedades específicas del material |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un control preciso para resultados metalúrgicos superiores, pureza y repetibilidad. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos experimentales y ofrecer un rendimiento inigualable para industrias como la aeroespacial y la fabricación de dispositivos médicos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase