En esencia, un horno de laboratorio dental es un horno de alta precisión utilizado para el procesamiento térmico de materiales dentales. Sus aplicaciones principales son fundir aleaciones metálicas para el colado de la estructura de las restauraciones y cocer materiales cerámicos como la porcelana para darles su resistencia, forma y color finales. Estos procesos son fundamentales para crear desde coronas individuales hasta prótesis complejas y prótesis sobre implantes.

Un horno de laboratorio dental no es meramente un dispositivo de calentamiento; es un instrumento crítico de transformación. Su valor radica en su capacidad para controlar con precisión el calor extremo, convirtiendo polvos y metales crudos en las restauraciones fuertes, de ajuste perfecto y estéticas que exige la odontología moderna.

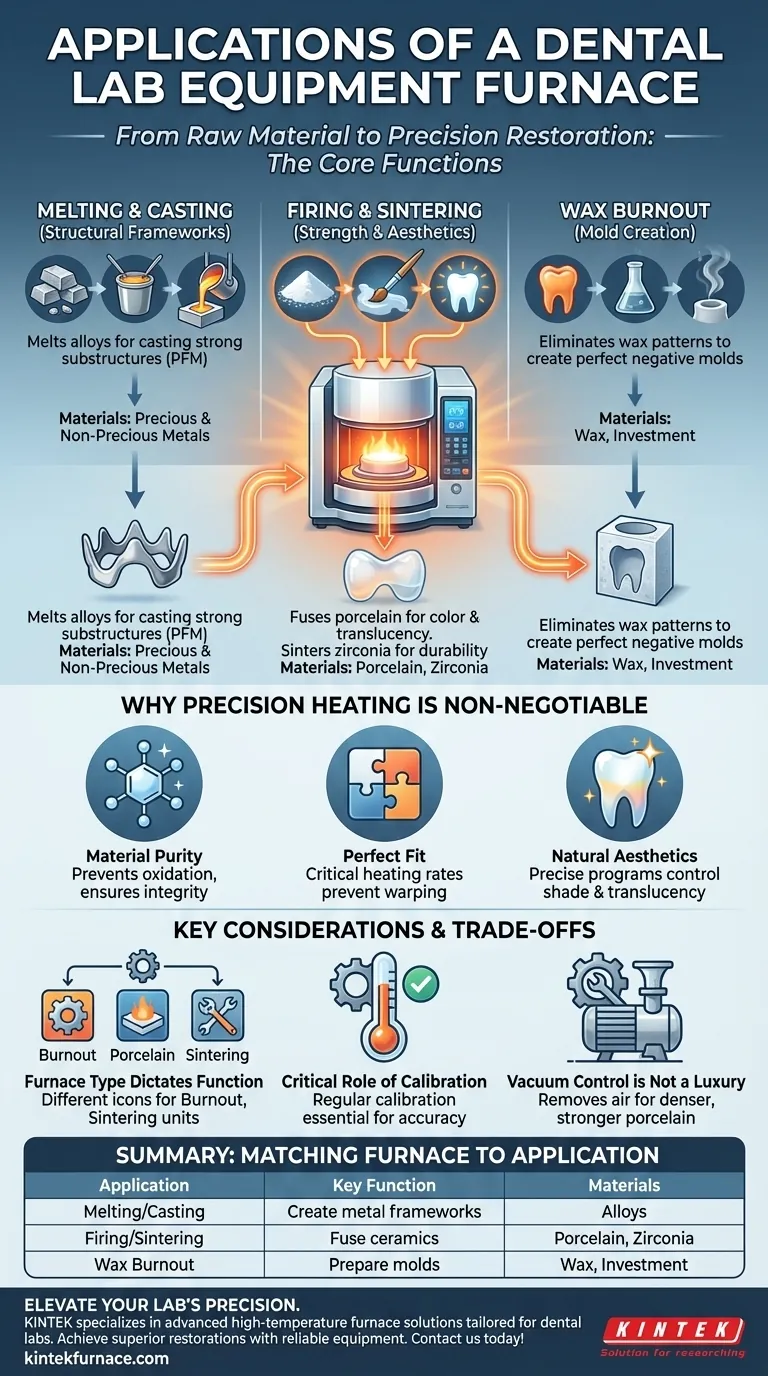

Las funciones principales: Del material bruto a la restauración

Un horno es fundamental en varias etapas distintas de la fabricación dental. Cada proceso requiere una aplicación específica de calor para lograr las propiedades deseadas del material.

Fusión y colado para estructuras

La base de muchas restauraciones, como una corona de porcelana fusionada con metal (PFM), es una subestructura metálica. El horno funde aleaciones —desde metales no preciosos hasta preciosos— hasta un estado líquido. Este metal fundido se vierte luego en un molde para crear la estructura fuerte y subyacente que soportará las capas estéticas de porcelana.

Cocción y sinterización para resistencia y estética

Este proceso se aplica a materiales cerámicos como la porcelana y la zirconia.

- La cocción de la porcelana implica calentarla a través de ciclos cuidadosamente programados. Esto no funde el material, sino que hace que las partículas se fusionen, creando una superficie densa, dura y vítrea (similar al vidrio) con el tono y la translucidez deseados.

- La sinterización es un proceso similar utilizado para materiales como la zirconia. El horno lleva la zirconia en "estado verde" a temperaturas extremadamente altas (a menudo más de 1500°C), lo que hace que se encoja y densifique en uno de los materiales más fuertes y duraderos de la odontología.

Eliminación de cera para la creación de moldes

Antes de que se pueda colar el metal, se crea un modelo de cera muy detallado de la restauración. Este patrón de cera se encierra en un material resistente al calor llamado revestimiento. El horno se utiliza luego para quemar completamente la cera, dejando un molde de espacio negativo perfecto dentro del revestimiento, listo para recibir la aleación fundida.

Por qué el calentamiento de precisión es innegociable

El éxito o el fracaso de una restauración dental a menudo se reduce a fracciones de un porcentaje en las dimensiones y las propiedades específicas del material, todo lo cual está dictado por el calor.

Garantizar la pureza y la integridad del material

Las temperaturas incorrectas pueden arruinar materiales costosos. Muchos hornos avanzados operan bajo vacío o en ambientes de bajo oxígeno. Esto previene la oxidación de las aleaciones metálicas durante la fusión, lo que garantiza un colado final más fuerte, más limpio y más biocompatible.

Lograr un ajuste anatómico perfecto

Las tasas de calentamiento y enfriamiento durante un ciclo de cocción o colado son críticas. Si se hace de manera incorrecta, el material puede deformarse, encogerse de manera desigual o desarrollar tensiones internas. Esto da como resultado una restauración que simplemente no se ajustará al diente del paciente, lo que lleva a costosas repeticiones y tiempo de sillón desperdiciado.

Creación de estética natural

Para las cerámicas, el programa de cocción es una forma de arte. Las temperaturas precisas, los tiempos de mantenimiento y la velocidad de calentamiento controlan directamente el tono final, la translucidez y la textura de la superficie. Así es como un técnico experto crea una corona indistinguible de un diente natural.

Comprender las ventajas y desventajas y las consideraciones clave

Aunque esenciales, no todos los hornos son iguales, y su aplicación requiere experiencia.

El tipo de horno dicta la función

Un horno diseñado para la eliminación de cera y el colado de aleaciones es mecánicamente y programáticamente diferente de uno diseñado para la cocción de porcelana estética. Los hornos de sinterización son otra categoría completamente diferente, construidos para manejar las temperaturas extremas requeridas para la zirconia. Si bien existen algunos hornos "combinados", las unidades especializadas a menudo ofrecen resultados superiores para su tarea específica.

El papel crítico de la calibración

Un horno es tan fiable como sus lecturas de temperatura. Con el tiempo, el termopar que mide la temperatura puede degradarse y proporcionar lecturas inexactas. La calibración regular no es opcional; es un mantenimiento esencial para prevenir fallas catastróficas de lotes enteros de trabajo.

El control de vacío no es un lujo

Para trabajos de porcelana de alta gama, una bomba de vacío integrada con el horno es crucial. Crear un vacío durante el ciclo de cocción elimina el aire atrapado entre las partículas de porcelana. Esto elimina la porosidad (burbujas) y da como resultado una restauración final mucho más fuerte, densa y translúcida.

Ajustando el horno a las necesidades de su laboratorio

Elegir el horno adecuado depende completamente del tipo de restauraciones que produzca.

- Si su enfoque principal es el trabajo de metal de coronas y puentes: Un horno fiable de eliminación de cera y colado con una mufla grande (cámara de calentamiento) y control preciso de la temperatura es su caballo de batalla esencial.

- Si su enfoque principal son las cerámicas estéticas (carillas, coronas estratificadas): Necesita un horno de porcelana dedicado con ciclos altamente programables, rampa de temperatura precisa y un excelente sistema de vacío.

- Si su enfoque principal son las restauraciones modernas de zirconia: Un horno de sinterización de alta temperatura capaz de alcanzar y mantener temperaturas superiores a 1500°C es innegociable.

- Si dirige un laboratorio versátil de servicio completo: Es probable que necesite invertir en unidades separadas y especializadas para la eliminación de cera/colado, cocción de porcelana y sinterización para optimizar el flujo de trabajo y la calidad.

En última instancia, seleccionar el horno dental adecuado es una inversión en la precisión necesaria para ofrecer resultados consistentes y de alta calidad para el paciente.

Tabla resumen:

| Aplicación | Función clave | Materiales utilizados |

|---|---|---|

| Fusión y Colado | Crea estructuras metálicas para restauraciones | Aleaciones (p. ej., metales preciosos, no preciosos) |

| Cocción y Sinterización | Fusiona cerámicas para resistencia y color | Porcelana, zirconia |

| Eliminación de cera | Prepara moldes eliminando patrones de cera | Cera, materiales de revestimiento |

¿Listo para elevar la precisión y eficiencia de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura diseñadas para laboratorios dentales. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer sus necesidades únicas de fusión, colado, cocción y sinterización. Logre restauraciones superiores con equipos fiables y calibrados; contáctenos hoy para discutir cómo podemos apoyar su flujo de trabajo y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio