En esencia, los hornos de cerámica dental son hornos especializados que se utilizan para procesar y finalizar restauraciones dentales a base de cerámica. Sus aplicaciones son fundamentales para la odontología restauradora moderna, incluida la fabricación de coronas, puentes, carillas, incrustaciones, onlays y prótesis sobre implantes. Estos hornos utilizan un control preciso de la temperatura para transformar los materiales cerámicos crudos en productos finales fuertes, duraderos y estéticamente agradables que imitan los dientes naturales.

El problema fundamental es que las cerámicas dentales en su estado inicial son demasiado débiles para soportar las fuerzas de la boca. El horno dental resuelve esto utilizando calor controlado, y a veces presión, para sinterizar el material, creando la integridad estructural, la biocompatibilidad y el aspecto natural esenciales para cualquier restauración dental exitosa.

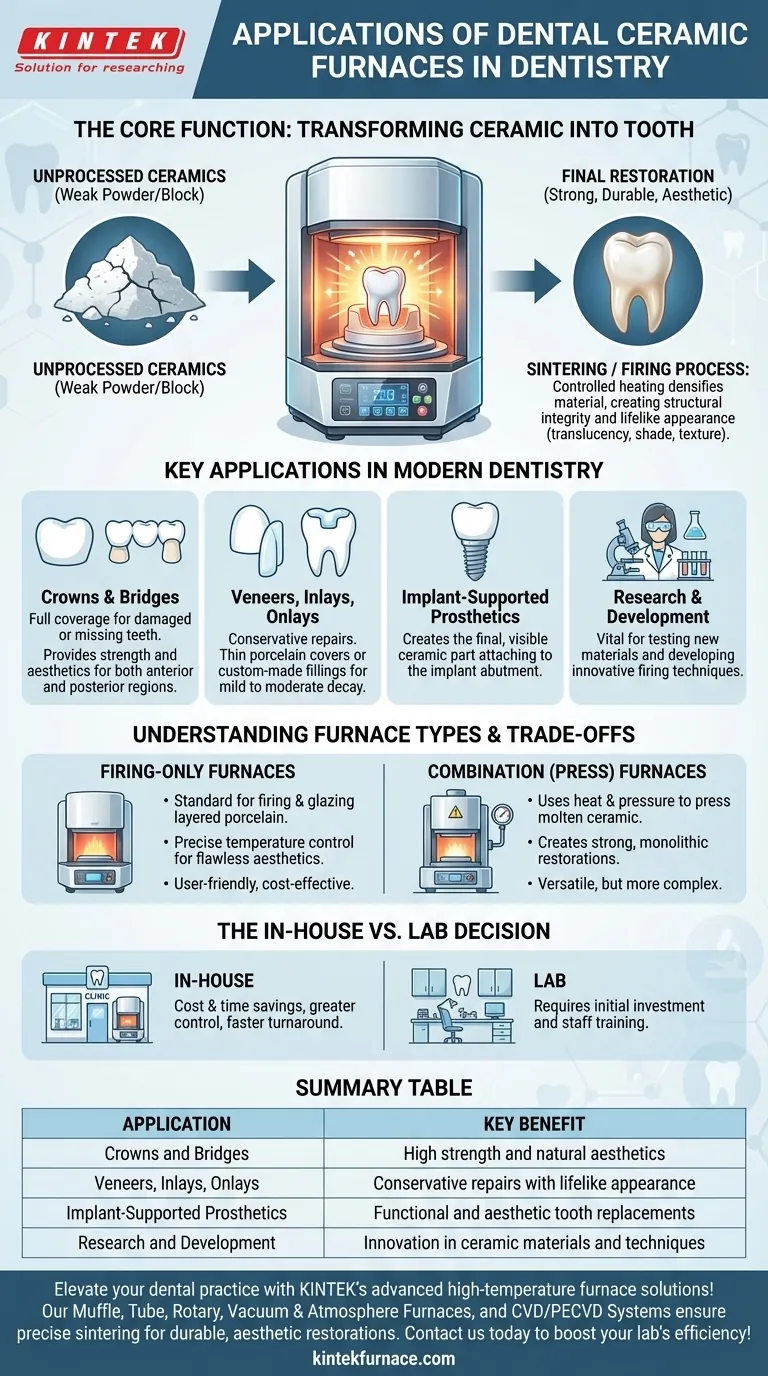

La función principal: transformar la cerámica en diente

Un horno dental es el vínculo crítico entre una restauración diseñada digitalmente o modelada manualmente y el producto final colocado en la boca de un paciente. Su función es ejecutar un proceso térmico preciso que cambia permanentemente las propiedades de la cerámica.

El problema de las cerámicas sin procesar

Los materiales cerámicos dentales sin procesar, ya sea en polvo o en bloque, carecen de la dureza y la resistencia a la fractura necesarias. No pueden soportar las fuerzas funcionales generadas durante la masticación y fallarían casi inmediatamente en el entorno oral.

El papel de la sinterización y la cocción

El horno somete la cerámica a un ciclo de calentamiento meticulosamente controlado, un proceso conocido como sinterización o cocción. Este proceso densifica el material y fusiona las partículas cerámicas, creando una estructura monolítica con una inmensa resistencia y durabilidad.

Lograr una estética natural

Este calentamiento controlado es también lo que desarrolla las propiedades estéticas finales. El programa de cocción dicta la translucidez, el tono y la textura superficial del material, lo que permite a los técnicos crear restauraciones que son prácticamente indistinguibles de los dientes naturales.

Aplicaciones clave en la odontología moderna

La versatilidad de los hornos de cerámica dental los hace indispensables para una amplia gama de procedimientos restauradores y cosméticos.

Coronas y puentes

La aplicación más común es la fabricación de coronas totalmente cerámicas (para cubrir un solo diente) y puentes (para reemplazar uno o más dientes perdidos). El horno asegura que estas restauraciones tengan la resistencia para funcionar como dientes posteriores y la belleza para servir como dientes anteriores.

Carillas, incrustaciones y onlays

Para tratamientos más conservadores, los hornos se utilizan para crear finas carillas de porcelana que cubren la superficie frontal de los dientes. También producen incrustaciones y onlays, que son empastes hechos a medida que se utilizan para reparar dientes con caries leves o moderadas.

Prótesis sobre implantes

En implantología, el horno se utiliza para crear la corona o el puente cerámico final que se une al pilar del implante dental. Esto proporciona la parte visible, funcional y estética del reemplazo del diente.

Investigación y desarrollo

En los laboratorios dentales y las instituciones de investigación, estos hornos son vitales para probar nuevos materiales cerámicos y desarrollar técnicas de cocción innovadoras para mejorar la calidad y la longevidad de las restauraciones dentales.

Comprender las ventajas y desventajas y los tipos de hornos

No todos los hornos de cerámica son iguales. La elección del horno depende de los tipos de materiales y restauraciones que una clínica o laboratorio dental tenga la intención de producir.

Hornos solo para cocción

Estos son los hornos estándar diseñados principalmente para cocer y glasear porcelana en capas. Sobresalen en el control preciso de la temperatura, lo que los hace ideales para lograr una estética impecable en coronas y carillas. A menudo son más compactos, fáciles de usar y rentables para las clínicas centradas en el trabajo de porcelana tradicional.

Hornos combinados (de prensa)

Estas unidades más versátiles pueden realizar ciclos de cocción estándar, pero también utilizan presión en combinación con calor. Esto les permite prensar lingotes cerámicos fundidos en un molde, un proceso utilizado para crear restauraciones monolíticas extremadamente fuertes y bien ajustadas. Aunque son más versátiles, pueden ser más complejos y representan una inversión inicial mayor.

La decisión: interno vs. laboratorio externo

Una decisión estratégica clave para una clínica dental es si comprar un horno o subcontratar a un laboratorio. Un horno interno ofrece importantes ahorros de costos y tiempo, mayor control sobre la personalización y la calidad, y tiempos de respuesta más rápidos para los pacientes. Sin embargo, requiere una inversión inicial y capacitación del personal.

Tomar la decisión correcta para su clínica

La elección del equipo adecuado depende totalmente de sus objetivos clínicos, las necesidades de sus pacientes y su modelo de negocio.

- Si su enfoque principal es la excelencia estética con porcelana en capas: Un horno dedicado solo a la cocción ofrece la precisión y la rentabilidad que necesita.

- Si su enfoque principal es la versatilidad y las restauraciones de alta resistencia: Un horno combinado de prensa le permitirá trabajar con una gama más amplia de materiales cerámicos avanzados.

- Si su enfoque principal es la eficiencia del flujo de trabajo y el control de calidad: Tener cualquier tipo de horno internamente puede reducir drásticamente los tiempos de respuesta de las restauraciones y mejorar la satisfacción del paciente.

En última instancia, el horno de cerámica dental es una tecnología fundamental que permite a los profesionales dentales ofrecer atención restauradora duradera, biocompatible y altamente estética.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Coronas y puentes | Alta resistencia y estética natural para la restauración dental |

| Carillas, incrustaciones, onlays | Reparaciones conservadoras con apariencia natural |

| Prótesis sobre implantes | Reemplazos dentales funcionales y estéticos |

| Investigación y desarrollo | Innovación en materiales y técnicas cerámicas |

¡Eleve su práctica dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestros hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan una sinterización precisa para restauraciones duraderas y estéticas como coronas y carillas. Contáctenos hoy para discutir cómo podemos satisfacer sus necesidades únicas y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas