En los procesos industriales de alta temperatura, el disiliciuro de molibdeno (MoSi₂) es la opción definitiva para aplicaciones que requieren calor extremo en una atmósfera oxidante. Se utilizan ampliamente en la producción de vidrio, cerámica y semiconductores, así como en tratamientos térmicos metalúrgicos e investigación de materiales avanzados, donde un rendimiento fiable por encima de los 1600°C es esencial.

La decisión de utilizar elementos calefactores de MoSi₂ está impulsada por la necesidad de una estabilidad de temperatura y una longevidad excepcionales en entornos ricos en oxígeno. Si bien otros elementos pueden producir calor, los elementos de MoSi₂ están diseñados para sobrevivir y prosperar en condiciones que destruirían la mayoría de las alternativas.

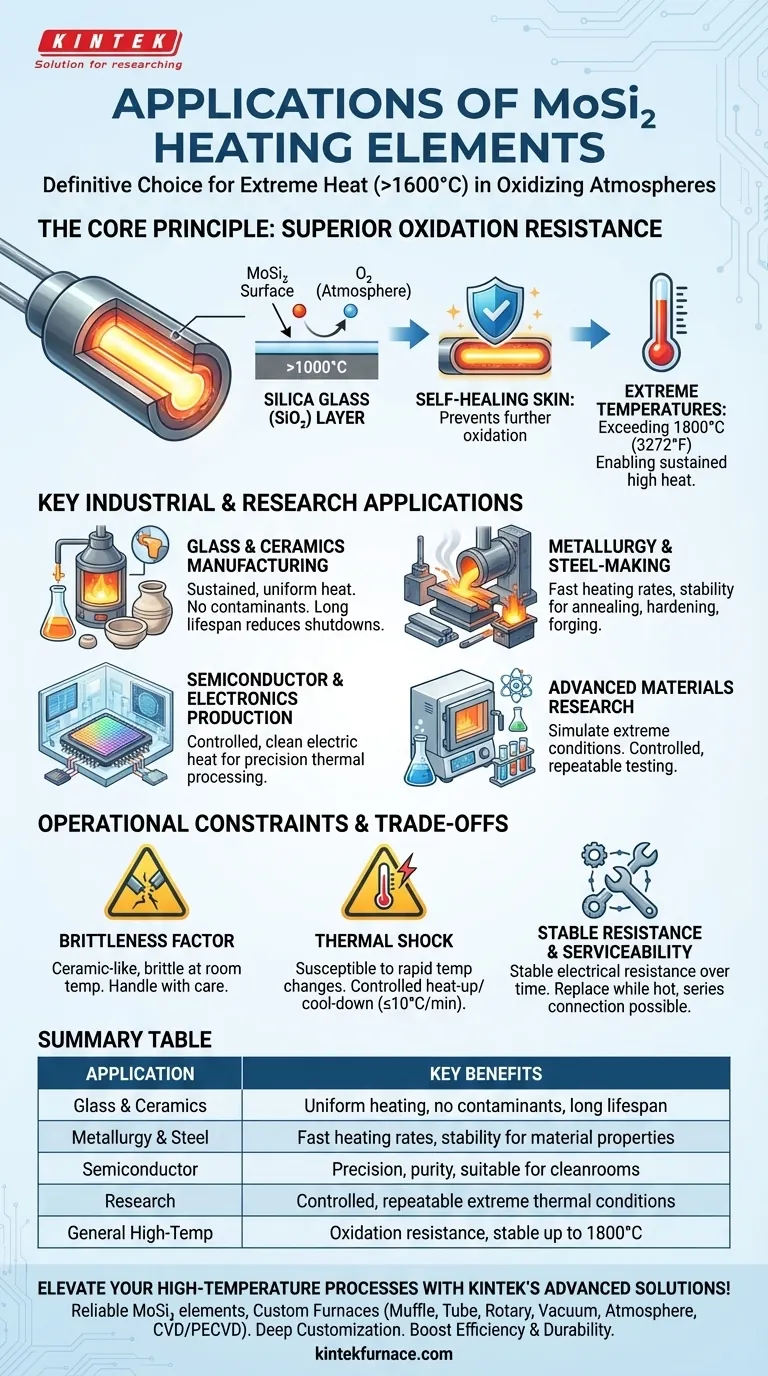

El Principio Central: Resistencia Superior a la Oxidación

La ventaja fundamental de un elemento de MoSi₂ es su comportamiento a altas temperaturas. A diferencia de muchos materiales que se degradan o se queman, forma una capa protectora externa.

Cómo se Protege el MoSi₂

A temperaturas superiores a los 1000°C, la superficie del elemento reacciona con el oxígeno de la atmósfera para formar una fina capa no porosa de vidrio de sílice (SiO₂).

Esta "piel" autorreparable actúa como barrera, evitando una mayor oxidación del material subyacente y permitiendo que el elemento funcione de manera fiable durante períodos prolongados.

Habilitando Temperaturas de Proceso Extremas

Esta robusta resistencia a la oxidación es lo que permite a los elementos de MoSi₂ alcanzar las temperaturas operativas más altas de cualquier elemento calefactor a base de metal, superando a menudo los 1800°C (3272°F).

Esta capacidad no se trata solo de alcanzar una temperatura máxima; se trata de mantenerla de forma constante, lo cual es fundamental para la producción industrial y la investigación sensible.

Aplicaciones Industriales y de Investigación Clave

Las propiedades únicas del MoSi₂ lo hacen indispensable en varios campos exigentes. Su uso es un resultado directo de su capacidad para proporcionar calor estable, limpio y fiable a alta temperatura.

Fabricación de Vidrio y Cerámica

La producción de vidrio de alta pureza y la sinterización de cerámicas avanzadas requieren calor uniforme y sostenido. Los elementos de MoSi₂ proporcionan esto sin introducir contaminantes que podrían resultar de la calefacción a gas.

Su larga vida útil también reduce la frecuencia de las paradas del horno para el reemplazo de elementos, mejorando la eficiencia de la producción.

Metalurgia y Fabricación de Acero

En metalurgia, los elementos de MoSi₂ se utilizan en hornos de alta temperatura para procesos como el recocido, el endurecimiento y la forja. Sus rápidas velocidades de calentamiento y estabilidad son cruciales para lograr propiedades específicas del material en metales y aleaciones.

Producción de Semiconductores y Electrónica

La fabricación de componentes electrónicos, desde cristales hasta obleas de semiconductores, a menudo implica pasos de procesamiento térmico que exigen precisión y pureza. Los elementos de MoSi₂ proporcionan una fuente de calor eléctrica controlada adecuada para estos entornos de sala limpia.

Investigación de Materiales Avanzados

Para científicos e ingenieros en entornos de laboratorio, los hornos equipados con MoSi₂ son herramientas esenciales. Permiten la prueba y el desarrollo de nuevos materiales simulando condiciones térmicas extremas de manera controlada y repetible.

Comprensión de las Compensaciones y Restricciones Operativas

Aunque son potentes, los elementos de MoSi₂ no son universalmente aplicables. Comprender sus limitaciones es fundamental para una implementación exitosa y para evitar fallos costosos.

El Factor de Fragilidad

Los elementos de MoSi₂ son similares a la cerámica a temperatura ambiente y son muy frágiles. Se debe tener cuidado durante el envío, la manipulación y la instalación para evitar fracturas.

Gestión del Choque Térmico

A pesar de ser adecuados para el ciclado térmico, el material es susceptible al choque térmico por cambios de temperatura excesivamente rápidos. Una velocidad controlada de calentamiento y enfriamiento, a menudo se aconseja no superar los 10°C por minuto, es crucial para evitar grietas.

Resistencia Estable y Capacidad de Servicio

Una ventaja operativa clave es su resistencia eléctrica estable a lo largo del tiempo. Esta característica única permite conectar nuevos elementos en serie con otros más antiguos sin comprometer el rendimiento, simplificando el mantenimiento.

Además, a menudo se pueden reemplazar los elementos mientras un horno todavía está caliente, lo que reduce drásticamente el tiempo de inactividad del proceso.

Tomar la Decisión Correcta para su Aplicación

La selección del elemento calefactor correcto depende totalmente de sus objetivos de proceso específicos y de su entorno operativo.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles en un horno de aire: Los elementos de MoSi₂ son el estándar de la industria debido a su resistencia a la oxidación y estabilidad inigualables.

- Si su enfoque principal es el tiempo de actividad del proceso y la longevidad: La larga vida útil y la capacidad de reemplazar elementos mientras están calientes hacen del MoSi₂ una opción superior para minimizar el tiempo de inactividad de la producción.

- Si su proceso implica choques térmicos frecuentes y agresivos o manipulación brusca: Debe tener en cuenta la naturaleza frágil del MoSi₂ implementando protocolos controlados o considerando alternativas más robustas mecánicamente (pero de menor temperatura).

Al comprender tanto sus capacidades excepcionales como sus limitaciones específicas, puede aprovechar eficazmente los elementos de MoSi₂ para lograr sus objetivos de procesamiento térmico más exigentes.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Fabricación de Vidrio y Cerámica | Calentamiento uniforme, sin contaminantes, larga vida útil |

| Metalurgia y Fabricación de Acero | Rápidas velocidades de calentamiento, estabilidad para propiedades del material |

| Producción de Semiconductores | Precisión, pureza, adecuado para entornos de sala limpia |

| Investigación de Materiales Avanzados | Condiciones térmicas extremas controladas y repetibles |

| Procesos Generales de Alta Temperatura | Resistencia a la oxidación, estable hasta 1800°C |

¡Mejore sus procesos de alta temperatura con las soluciones de horno avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 fiables y hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, aumentando la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos industriales o de investigación!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido