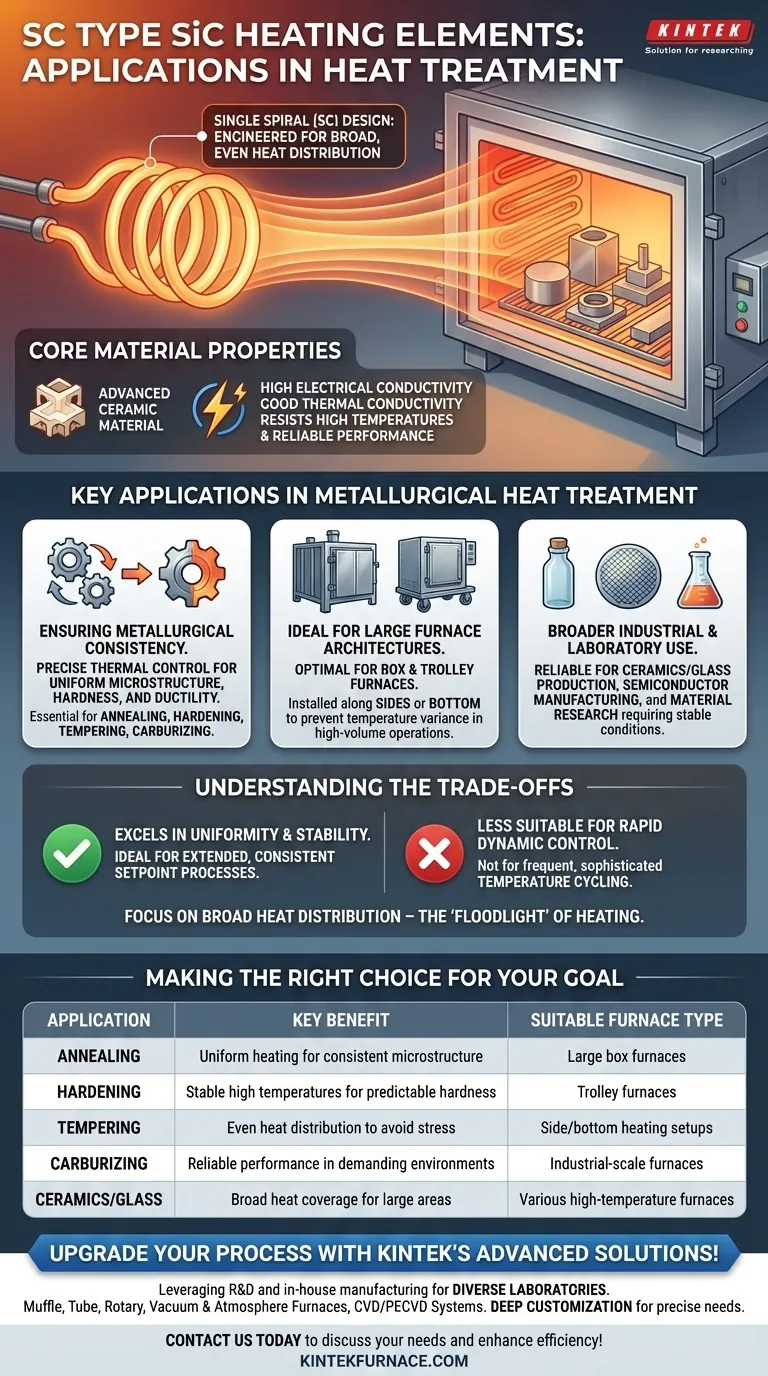

En el campo del tratamiento térmico metalúrgico, los elementos calefactores de carburo de silicio (SiC) tipo SC son componentes fundamentales utilizados en hornos para procesos como el recocido, el endurecimiento, el revenido y la cementación. Su aplicación definitoria es proporcionar el entorno de alta temperatura altamente uniforme y estable necesario para lograr propiedades consistentes y predecibles en los metales tratados.

El desafío crítico en el tratamiento térmico es lograr una temperatura uniforme en toda la carga de trabajo. El diseño de Espiral Única (SC) de estos elementos está específicamente diseñado para ofrecer una distribución de calor amplia y uniforme, lo que los convierte en la opción estándar para hornos a gran escala donde la consistencia de la temperatura es innegociable.

¿Qué define a un elemento calefactor tipo SC?

Para comprender sus aplicaciones, primero debemos entender su diseño. El elemento tipo SC no es solo un material, sino una configuración específica optimizada para un propósito distinto.

La configuración de Espiral Única (SC)

La designación "SC" se refiere a la construcción de Espiral Única del elemento. Este diseño es fundamental para su rendimiento, ya que crea una superficie radiante grande y consistente.

Esta forma física está diseñada para convertir la energía eléctrica en calor radiante con alta eficiencia y distribuirla uniformemente sobre un área amplia, minimizando los puntos calientes.

Propiedades del material central

Los elementos tipo SC son materiales cerámicos avanzados con alta conductividad eléctrica y buena conductividad térmica. Esta combinación les permite calentarse eficientemente mientras resisten las altas temperaturas que generan.

Su naturaleza cerámica proporciona la estructura y resistencia necesarias para operar de manera confiable durante períodos prolongados en entornos de horno exigentes.

Aplicaciones clave en hornos de tratamiento térmico

Las características únicas del elemento tipo SC lo hacen ideal para aplicaciones específicas y críticas donde la estabilidad térmica es primordial.

Garantizar la consistencia metalúrgica

El objetivo principal de procesos como el recocido y el endurecimiento es alterar la microestructura de un material de manera controlada. Esto requiere un calentamiento y enfriamiento uniformes.

Los elementos SC proporcionan este control térmico preciso, asegurando que cada parte de un componente o lote reciba el mismo tratamiento térmico. Esto se traduce directamente en una dureza, ductilidad y resistencia consistentes en el producto final.

Ideal para arquitecturas de hornos grandes

Estos elementos son excepcionalmente adecuados para hornos de caja grandes y hornos de carro. A menudo se instalan a lo largo de los lados o en la parte inferior de la cámara de calentamiento.

Esta ubicación aprovecha su capacidad para irradiar calor uniformemente a través de grandes superficies, lo cual es crucial para prevenir la variación de temperatura en operaciones industriales de gran volumen.

Uso industrial y de laboratorio más amplio

Aunque son esenciales en metalurgia, la fiabilidad de los elementos SC los hace valiosos en otros campos de alta temperatura.

Se utilizan en la producción de cerámica y vidrio, la fabricación de semiconductores e incluso en entornos de laboratorio para la investigación de materiales, donde las condiciones de calentamiento estables y repetibles son esenciales para un trabajo experimental válido.

Comprender las compensaciones

Ningún componente único es perfecto para cada escenario. Las fortalezas del elemento tipo SC también definen su caso de uso ideal y lo distinguen de otros diseños.

Uniformidad frente a control dinámico

El tipo SC sobresale en proporcionar calor estable y uniforme. Está diseñado para procesos que se ejecutan en un punto de ajuste constante durante períodos prolongados.

Para aplicaciones de alta gama que requieren ajustes de temperatura rápidos, sofisticados y automatizados, a menudo se prefieren otras configuraciones como el tipo SCR. La fortaleza del elemento SC es su constancia, no su agilidad.

Enfoque en la distribución amplia del calor

El diseño de espiral única está optimizado para el calentamiento de área. En aplicaciones que requieren calor altamente concentrado o dirigido en una zona muy pequeña, otras geometrías de elementos podrían ser más adecuadas.

El tipo SC es un "foco general", no un "foco puntual". Su propósito es calentar toda la cámara de manera uniforme.

Tomar la decisión correcta para su objetivo

La selección del elemento calefactor correcto depende completamente de los requisitos específicos de su proceso y del diseño del horno.

- Si su enfoque principal es lograr propiedades metalúrgicas consistentes en lotes grandes: El calentamiento uniforme y estable de los elementos tipo SC los convierte en la opción ideal y más confiable.

- Si su proceso requiere ciclos de temperatura frecuentes y rápidos en un entorno altamente automatizado: Debe evaluar configuraciones más avanzadas diseñadas para una gestión térmica sofisticada, como los tipos SCR.

- Si opera hornos de caja o de carro estándar para procesos como recocido o revenido: Los elementos tipo SC son el estándar de la industria debido a su idoneidad para configuraciones de calentamiento lateral e inferior que aseguran la uniformidad de la cámara.

En última instancia, comprender el principio de diseño de su elemento calefactor es el primer paso para dominar su proceso de tratamiento térmico.

Tabla de resumen:

| Aplicación | Beneficio clave | Tipo de horno adecuado |

|---|---|---|

| Recocido | Calentamiento uniforme para una microestructura consistente | Hornos de caja grandes |

| Endurecimiento | Temperaturas altas estables para una dureza predecible | Hornos de carro |

| Revenido | Distribución uniforme del calor para evitar tensiones | Configuraciones de calentamiento lateral/inferior |

| Cementación | Rendimiento confiable en entornos exigentes | Hornos a escala industrial |

| Producción de cerámica/vidrio | Amplia cobertura de calor para áreas grandes | Varios hornos de alta temperatura |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, como lograr un calentamiento uniforme en operaciones a gran escala. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores SiC tipo SC y otros productos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas