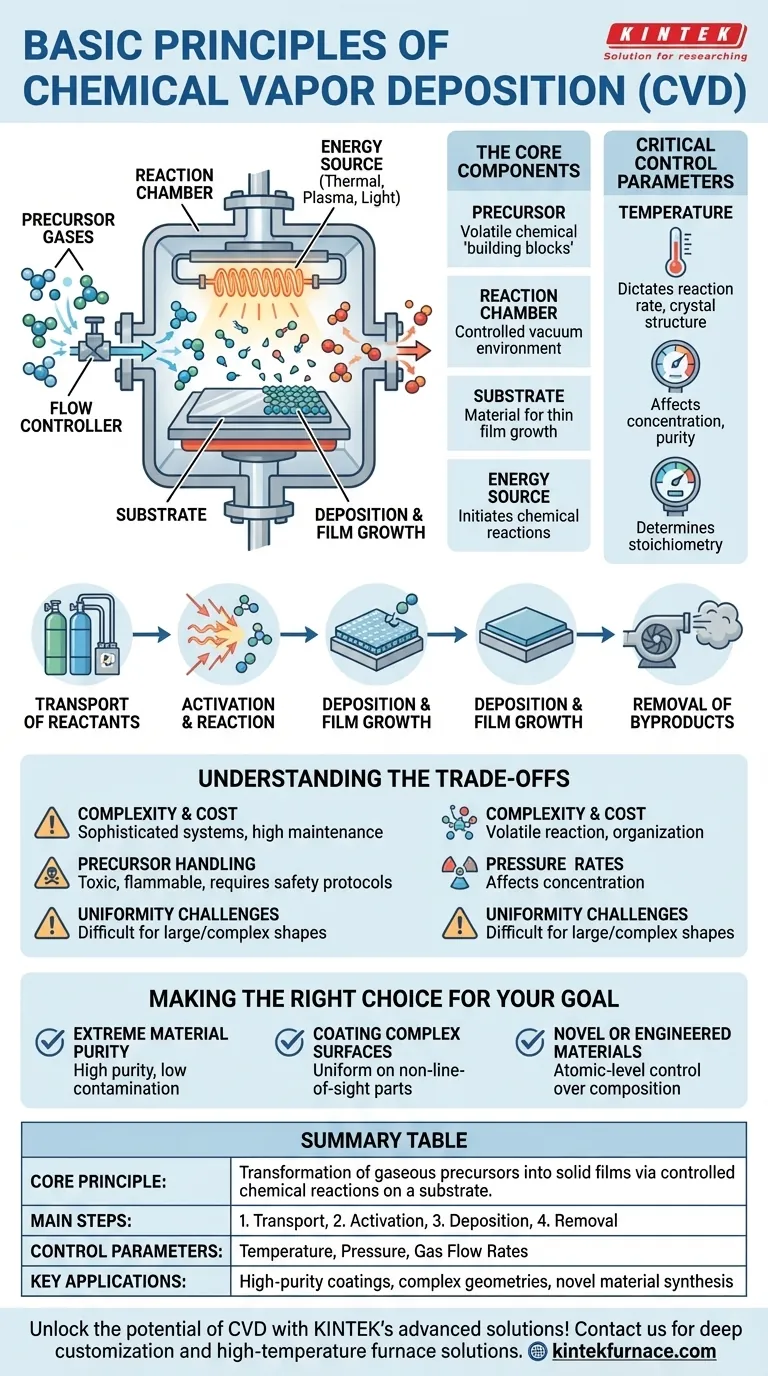

En esencia, la Deposición Química de Vapor (CVD) es un proceso de síntesis para crear materiales sólidos de alta pureza, típicamente como películas delgadas. Funciona introduciendo gases precursores volátiles en una cámara de reacción donde se energizan, lo que hace que reaccionen o se descompongan y depositen un nuevo material sólido sobre la superficie de un sustrato. Todo el proceso se basa en un control preciso de condiciones como la temperatura, la presión y el flujo de gas para construir la capa de material deseada, capa por capa.

El principio fundamental de la CVD es la transformación de precursores químicos de un estado gaseoso a una película sólida a través de una reacción química controlada en la superficie de un sustrato. No es simplemente una técnica de recubrimiento; es un método para sintetizar nuevos materiales con propiedades específicas y diseñadas.

Los componentes principales de un proceso CVD

Para entender el principio de la CVD, ayuda desglosar el sistema en sus componentes esenciales. Cada parte juega un papel crítico en el resultado final.

Los gases precursores

Los precursores son los "bloques de construcción" químicos de la película final. Son compuestos volátiles, lo que significa que pueden convertirse fácilmente en gas y contienen los elementos específicos que se desean depositar.

La cámara de reacción

Este es el entorno controlado, típicamente mantenido bajo vacío, donde tiene lugar todo el proceso de deposición. Aísla la reacción de los contaminantes externos.

El sustrato

El sustrato es el material o pieza de trabajo sobre la cual se hace crecer la película delgada. Las condiciones del proceso se optimizan para la deposición en esta superficie.

La fuente de energía

Se requiere energía para iniciar las reacciones químicas. Esta energía puede suministrarse de varias formas, como calor elevado (CVD térmica), plasma (CVD mejorada por plasma) o luz (CVD asistida por foto).

El mecanismo de deposición paso a paso

El proceso CVD puede entenderse como una secuencia de pasos físicos y químicos bien definidos que deben gestionarse cuidadosamente.

Paso 1: Transporte de reactivos

Los gases precursores, a menudo mezclados con gases portadores como nitrógeno o argón, se introducen en la cámara de reacción a caudales precisamente controlados.

Paso 2: Activación y reacción

Una vez dentro de la cámara, la energía suministrada (por ejemplo, calor) "activa" las moléculas precursoras. Esto hace que se descompongan o reaccionen con otros gases, formando el material sólido en forma de vapor y otros subproductos gaseosos.

Paso 3: Deposición y crecimiento de la película

Las especies sólidas recién formadas viajan al sustrato, se adsorben en su superficie y comienzan a formar una capa continua. Esta película crece con el tiempo a medida que se deposita más material.

Paso 4: Eliminación de subproductos

Los subproductos gaseosos generados durante la reacción química se bombean continuamente fuera de la cámara, asegurando que la reacción se desarrolle de manera eficiente y que los subproductos no contaminen la película.

Los parámetros de control críticos

El poder de la CVD reside en su precisa capacidad de ajuste. El ajuste de los parámetros clave permite la ingeniería de películas con una amplia gama de propiedades, desde la dureza hasta la conductividad eléctrica.

Temperatura

La temperatura es, sin duda, el parámetro más crítico. Dicta directamente la velocidad de las reacciones químicas e influye significativamente en la estructura cristalina, la densidad y la tensión de la película.

Presión

La presión de la cámara afecta la concentración de gases reactivos y la trayectoria libre media de las moléculas. Presiones más bajas a menudo conducen a una mayor pureza y una mejor uniformidad.

Caudales de gas

El caudal de cada gas precursor, y su relación entre sí, determina la estequiometría (composición química) de la película final. Esto permite la creación de materiales compuestos complejos.

Entendiendo las compensaciones

Aunque potente, la CVD no está exenta de desafíos. Comprender sus limitaciones es clave para su implementación exitosa.

Complejidad y costo

Los sistemas CVD son sofisticados y pueden ser costosos de adquirir y mantener, especialmente aquellos que operan a temperaturas muy altas o utilizan ultra alto vacío.

Manejo de precursores

Muchos precursores químicos utilizados en CVD son altamente tóxicos, inflamables o corrosivos. Esto exige estrictos protocolos de seguridad y equipos de manipulación especializados.

Desafíos de uniformidad

Lograr un espesor y una composición de película perfectamente uniformes en un sustrato grande o de forma compleja puede ser difícil y a menudo requiere una optimización significativa del proceso.

Tomar la decisión correcta para tu objetivo

La decisión de usar CVD está impulsada por las propiedades deseadas del material final.

- Si tu objetivo principal es la pureza extrema del material: La CVD es una opción ideal porque comienza con gases purificados, lo que lleva a películas con niveles excepcionalmente bajos de contaminación.

- Si tu objetivo principal es recubrir superficies complejas sin línea de visión: La naturaleza en fase gaseosa de la CVD le permite depositar recubrimientos uniformes en geometrías internas y externas intrincadas.

- Si tu objetivo principal es crear materiales novedosos o ingenieriles: La CVD proporciona el control a nivel atómico sobre la composición y la estructura necesario para sintetizar aleaciones, cerámicas y semiconductores avanzados.

En última instancia, dominar la CVD consiste en aprovechar reacciones químicas controladas para construir materiales desde cero, lo que la convierte en una tecnología fundamental en la ingeniería y la ciencia modernas.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio básico | Transformación de precursores gaseosos en películas sólidas mediante reacciones químicas controladas sobre un sustrato. |

| Pasos principales | 1. Transporte de reactivos 2. Activación y reacción 3. Deposición y crecimiento 4. Eliminación de subproductos |

| Parámetros de control | Temperatura, presión, caudales de gas |

| Aplicaciones clave | Recubrimientos de alta pureza, geometrías complejas, síntesis de nuevos materiales |

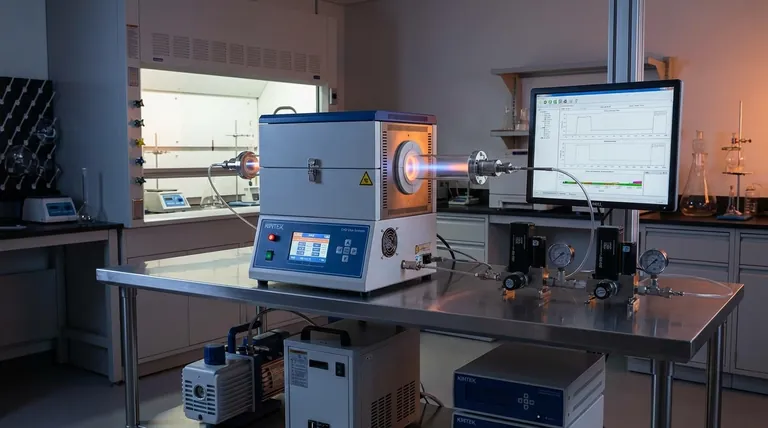

¡Desbloquea el potencial de la CVD para tu laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, ofrecemos una diversa línea de productos que incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, todos con una sólida personalización profunda para satisfacer tus necesidades experimentales únicas. Contáctanos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar tu síntesis de materiales e impulsar la innovación en tus proyectos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?