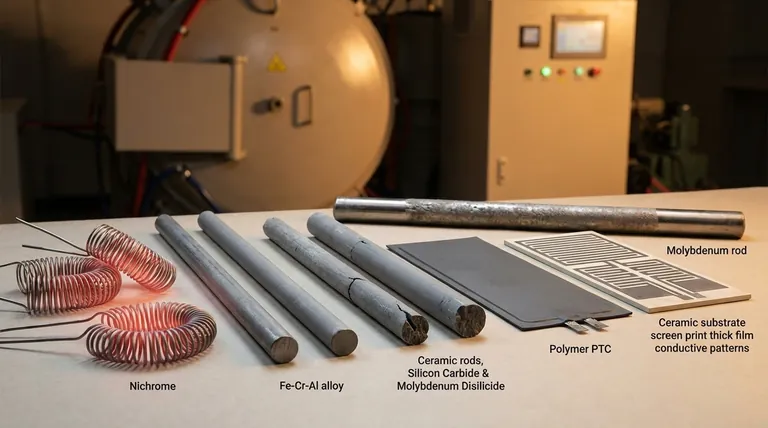

En esencia, los elementos calefactores convierten la electricidad en calor a través de la resistencia, pero el material utilizado para lograrlo dicta su rendimiento, vida útil y aplicación. Las principales familias de materiales son las aleaciones metálicas, como el níquel-cromo y el hierro-cromo-aluminio, y los materiales no metálicos como las cerámicas (carburo de silicio) y los polímeros especializados. Cada categoría se elige por su equilibrio único de resistividad eléctrica, resistencia a la oxidación a altas temperaturas y propiedades mecánicas.

La elección de un material para un elemento calefactor no se trata de encontrar el de mayor resistencia. Es una decisión de ingeniería calculada que equilibra la temperatura de funcionamiento requerida con el entorno químico, el estrés mecánico y el costo total del sistema.

La base: Elementos calefactores metálicos

Las aleaciones metálicas son los materiales más comunes utilizados para los elementos calefactores resistivos. Su popularidad se debe a una combinación predecible y estable de ductilidad, resistencia y propiedades eléctricas.

Aleaciones de níquel-cromo (Ni-Cr): El estándar de la industria

El elemento metálico más ampliamente reconocido es el Nicrom, una aleación de aproximadamente 80% de níquel y 20% de cromo.

Su prevalencia se debe a una combinación superior de propiedades: un alto punto de fusión (~1400°C), alta resistencia eléctrica y excelente ductilidad.

Fundamentalmente, cuando se calienta, forma una capa exterior adherente de óxido de cromo. Esta "piel" protectora evita que el material se oxide aún más, asegurando una larga vida útil en entornos de aire abierto.

Aleaciones de hierro-cromo-aluminio (Fe-Cr-Al): El caballo de batalla de alta temperatura

A menudo vendidos bajo el nombre comercial Kanthal, las aleaciones de Fe-Cr-Al sirven como una alternativa principal al Nicrom.

Estas aleaciones a menudo pueden operar a temperaturas incluso más altas que el Ni-Cr y suelen ser menos costosas. Al igual que el Nicrom, forman una capa de óxido protectora (óxido de aluminio) que proporciona una excelente resistencia a la corrosión a altas temperaturas.

Metales refractarios (tungsteno y molibdeno): Para entornos de vacío

Materiales como el tungsteno y el molibdeno tienen puntos de fusión excepcionalmente altos, lo que los hace adecuados para aplicaciones de temperaturas extremas.

Sin embargo, se oxidan (esencialmente se queman) muy rápidamente en presencia de oxígeno a altas temperaturas. Por esta razón, su uso se limita casi exclusivamente a entornos controlados, como en hornos de vacío o atmósferas de gas inerte.

Más allá de los metales: Elementos calefactores especializados

Para aplicaciones donde las aleaciones metálicas estándar no son adecuadas debido a temperaturas extremas, entornos químicos o la necesidad de autorregulación, se utilizan otros materiales.

Carburo de silicio (SiC) y disilicuro de molibdeno (MoSi₂): Para temperaturas extremas

Estos son materiales cerámicos utilizados en hornos industriales de alta temperatura que operan muy por encima de los límites de las aleaciones metálicas.

El carburo de silicio (SiC) es rígido y químicamente inerte, mientras que el disilicuro de molibdeno (MoSi₂) es valorado por su alto punto de fusión y resistencia a entornos corrosivos. Son frágiles y requieren sistemas de montaje y control especializados.

Elementos PTC de polímero: La opción autorregulable

Los calentadores PTC de polímero son compuestos hechos de un polímero dopado con partículas de carbono conductoras. Su característica clave es un coeficiente de temperatura positivo (PTC).

A medida que su temperatura aumenta hasta un punto específico, su resistencia eléctrica aumenta drásticamente, lo que reduce significativamente el flujo de corriente y la producción de calor. Esto crea un efecto autorregulable que evita el sobrecalentamiento, lo que los hace ideales para aplicaciones de baja temperatura donde la seguridad y el mantenimiento preciso de la temperatura son críticos.

Calentadores de película gruesa: Para precisión y factor de forma

Los calentadores de película gruesa no son un solo material, sino una tecnología de fabricación. Una pasta resistiva (que contiene metales y vidrio) se imprime por serigrafía sobre un sustrato, típicamente cerámica o acero inoxidable, y luego se cuece a altas temperaturas.

Este proceso permite la creación de calentadores con patrones geométricos complejos, proporcionando una distribución de calor altamente uniforme en un paquete de bajo perfil.

Comprendiendo las ventajas y desventajas

La selección del material adecuado requiere comprender las ventajas y desventajas inherentes a su diseño y propiedades. Estas compensaciones son fundamentales para una aplicación de calefacción exitosa y confiable.

Temperatura de funcionamiento vs. resistencia a la oxidación

Esta es la ventaja/desventaja más crítica. Materiales como el tungsteno pueden calentarse increíblemente, pero sin protección contra el aire, se destruyen. Las aleaciones de Ni-Cr, por otro lado, sacrifican algo de capacidad de temperatura máxima por la capacidad de operar de manera confiable en el aire durante miles de horas.

Costo vs. rendimiento

Las aleaciones de Fe-Cr-Al suelen ser una opción más rentable que el Ni-Cr para aplicaciones de alta temperatura. Sin embargo, pueden ser más frágiles después de ciclos de temperatura, lo que puede ser un factor descalificador donde la vibración o el estrés mecánico son una preocupación.

El entorno lo es todo

La atmósfera de funcionamiento dicta la elección del material. El aire requiere un material que forme una capa de óxido estable (Ni-Cr, Fe-Cr-Al). Un vacío exige un metal refractario (tungsteno, molibdeno). Un entorno químicamente corrosivo puede requerir una cerámica robusta como el SiC.

Selección del material adecuado para su aplicación

Su elección debe guiarse por el objetivo principal de su aplicación.

- Si su enfoque principal es la calefacción de uso general en el aire (electrodomésticos, secadoras): Las aleaciones de Ni-Cr ofrecen el mejor equilibrio entre rendimiento, durabilidad y facilidad de uso.

- Si su enfoque principal son los hornos industriales de alta temperatura en el aire: Las aleaciones de Fe-Cr-Al (para rentabilidad) o los elementos cerámicos como SiC y MoSi₂ (para calor extremo) son la elección correcta.

- Si su enfoque principal es la calefacción segura, de baja temperatura y autorregulada: Los elementos PTC de polímero proporcionan protección incorporada contra el sobrecalentamiento.

- Si su enfoque principal es la calefacción en vacío o atmósfera inerte: Se requieren metales refractarios como el tungsteno y el molibdeno.

- Si su enfoque principal es la calefacción precisa y uniforme en una superficie plana o de forma personalizada: La tecnología de calentadores de película gruesa es la solución ideal.

Comprender estas propiedades fundamentales de los materiales le permite ir más allá de una simple elección de componente hacia una decisión de ingeniería deliberada.

Tabla resumen:

| Tipo de material | Ejemplos clave | Temperatura máxima de funcionamiento (°C) | Características clave | Aplicaciones comunes |

|---|---|---|---|---|

| Aleaciones metálicas | Ni-Cr (Nicrom), Fe-Cr-Al (Kanthal) | ~1400 | Alta ductilidad, forma capa de óxido protectora | Electrodomésticos, hornos industriales en aire |

| Metales refractarios | Tungsteno, Molibdeno | >2000 | Punto de fusión muy alto, se oxida en el aire | Hornos de vacío, atmósferas inertes |

| Cerámicas | Carburo de silicio (SiC), Disilicuro de molibdeno (MoSi₂) | >1500 | Frágil, químicamente inerte, resistencia al calor extremo | Hornos industriales de alta temperatura |

| Polímeros | PTC de polímero | Baja (autorregulable) | Autorregulable, previene el sobrecalentamiento | Aplicaciones de seguridad de baja temperatura |

| Película gruesa | Pastas serigrafiadas | Varía | Calor uniforme, formas personalizadas, bajo perfil | Calefacción de precisión en superficies planas |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para los requisitos únicos de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda. Ya sea que necesite un control preciso de la temperatura, resistencia a entornos hostiles o características de seguridad autorregulables, podemos ayudarlo a optimizar sus aplicaciones de calefacción. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar los resultados y la eficiencia de sus experimentos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural