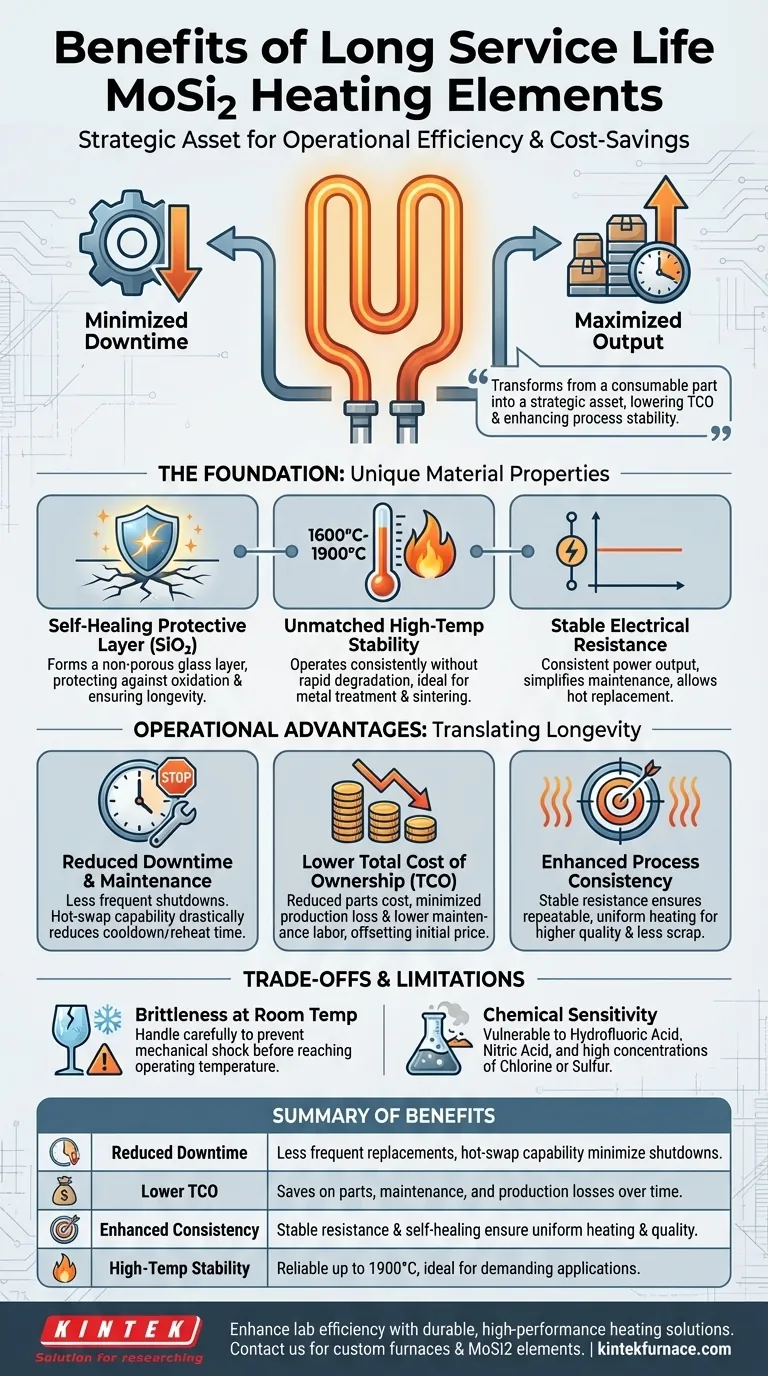

En esencia, la larga vida útil de los elementos calefactores de disiliciuro de molibdeno (MoSi₂) se traduce directamente en importantes ventajas operativas y financieras. Los principales beneficios son una drástica reducción en la frecuencia y el costo del reemplazo de elementos, lo que a su vez minimiza el tiempo de inactividad del horno y maximiza la producción.

El verdadero valor de la larga vida útil de un elemento de MoSi₂ no es solo su durabilidad, sino su capacidad para proporcionar un rendimiento predecible y fiable a altas temperaturas. Esto transforma el elemento calefactor de una pieza consumible en un activo estratégico que reduce el costo total de propiedad y mejora la estabilidad del proceso.

La base de la longevidad: propiedades únicas del material

La vida útil prolongada de los elementos de MoSi₂ no es un accidente; es el resultado directo de sus propiedades químicas y físicas únicas a temperaturas extremas. Comprender estas propiedades es clave para apreciar su valor.

Una capa protectora autorreparable

Cuando se calientan en una atmósfera que contiene oxígeno, los elementos de MoSi₂ forman una capa delgada y no porosa de vidrio de sílice puro (SiO₂). Esta capa es la clave de su longevidad.

Si el elemento se daña por impacto físico o químico, esta capa de sílice se "curará" reformándose sobre el área expuesta, proporcionando una protección excepcional contra una mayor oxidación y asegurando una vida útil larga y estable.

Estabilidad inigualable a altas temperaturas

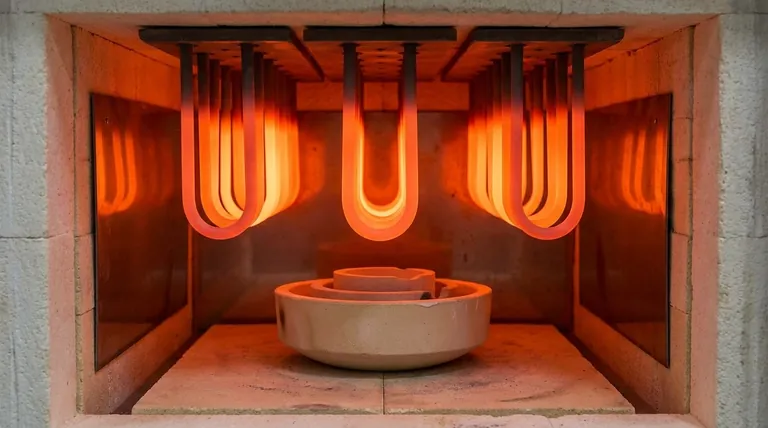

Los elementos de MoSi₂ están diseñados para operar de manera consistente a temperaturas extremas, típicamente entre 1600 °C y 1700 °C, con algunos grados capaces de alcanzar los 1900 °C.

A diferencia de muchos otros elementos metálicos, no se ablandan, funden ni degradan rápidamente a estas temperaturas, lo que los convierte en el estándar para aplicaciones exigentes como el tratamiento térmico de metales, la sinterización de cerámica y los hornos de laboratorio.

Resistencia eléctrica estable a lo largo del tiempo

Una característica clave del MoSi₂ es su resistencia estable durante toda su vida útil. Esta estabilidad es fundamental para una potencia de salida y un control de temperatura consistentes.

Esto permite la conexión de elementos nuevos en serie con los más antiguos sin causar desequilibrios en el sistema, simplificando el mantenimiento y extendiendo la vida útil de todo el conjunto de calefacción.

Traduciendo la longevidad en ventajas operativas

La ciencia de los materiales de los elementos de MoSi₂ proporciona beneficios tangibles que impactan en los resultados finales y la eficiencia operativa de una organización.

Reducción del tiempo de inactividad y el mantenimiento

El simple hecho de que estos elementos duren más significa que los hornos se apagan para mantenimiento con mucha menos frecuencia. Esto aumenta directamente el tiempo de producción disponible.

Además, muchos elementos de MoSi₂ se pueden reemplazar mientras el horno aún está caliente, lo que reduce drásticamente el tiempo de inactividad asociado con un ciclo completo de enfriamiento y recalentamiento.

Menor costo total de propiedad (TCO)

Si bien el precio de compra inicial puede ser más alto que el de algunas alternativas, el TCO suele ser significativamente menor.

Este cálculo incluye el costo directo reducido de las piezas de repuesto durante varios años y, lo que es más importante, los ahorros indirectos por la minimización de las pérdidas de producción y los menores costos de mano de obra de mantenimiento.

Mayor consistencia del proceso

Para procesos térmicos de alta precisión, la consistencia es primordial. La resistencia estable y las características de envejecimiento lento del MoSi₂ garantizan un entorno de calentamiento altamente repetible y uniforme.

Esto conduce a una mayor calidad del producto, menos desperdicio y resultados más predecibles en aplicaciones sensibles. Su capacidad para manejar ciclos térmicos rápidos sin degradación mejora aún más su fiabilidad.

Comprendiendo las compensaciones y limitaciones

Para tomar una decisión informada, es crucial reconocer las condiciones específicas y los requisitos de manipulación de los elementos de MoSi₂.

Fragilidad a temperatura ambiente

Al igual que muchas cerámicas de alto rendimiento, los elementos de MoSi₂ son duros pero frágiles a bajas temperaturas. Requieren una manipulación e instalación cuidadosas para evitar golpes mecánicos o fracturas antes de que alcancen su temperatura de funcionamiento.

Sensibilidad química

Aunque son altamente resistentes a la mayoría de las atmósferas, son vulnerables a ciertos productos químicos. Los elementos de MoSi₂ serán atacados y disueltos por el ácido fluorhídrico y el ácido nítrico, y el rendimiento puede verse afectado por atmósferas que contengan altas concentraciones de cloro o azufre.

Tomando la decisión correcta para su aplicación

La selección de un elemento calefactor debe basarse en su objetivo operativo principal.

- Si su objetivo principal es maximizar el tiempo de actividad y la producción: La combinación de una vida útil inherentemente larga y la capacidad de realizar reemplazos en caliente convierte al MoSi₂ en la opción superior para minimizar el tiempo de inactividad planificado y no planificado.

- Si su objetivo principal es reducir el costo total de propiedad: Mire más allá del precio de compra inicial. La durabilidad del MoSi₂ conduce a ahorros sustanciales a largo plazo en piezas de repuesto, mano de obra de mantenimiento e ingresos de producción preservados.

- Si su objetivo principal es la estabilidad del proceso a temperaturas extremas: La capa de sílice autorreparable y la resistencia eléctrica estable del MoSi₂ proporcionan la consistencia inigualable requerida para la fabricación de alto valor y sensible a la temperatura.

En última instancia, la elección de elementos de MoSi₂ es una inversión en fiabilidad y eficiencia operativa a largo plazo.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Tiempo de inactividad reducido | Menos reemplazos frecuentes y capacidad de intercambio en caliente minimizan las paradas del horno. |

| Menor costo total de propiedad | Ahorra en piezas de repuesto, mano de obra de mantenimiento y pérdidas de producción con el tiempo. |

| Mayor consistencia del proceso | La resistencia estable y las propiedades autorreparables garantizan un calentamiento uniforme y resultados de alta calidad. |

| Estabilidad a altas temperaturas | Funciona de forma fiable hasta 1900 °C, ideal para aplicaciones exigentes como la sinterización y el tratamiento térmico. |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de calefacción duraderas y de alto rendimiento? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, reduciendo el tiempo de inactividad y el costo total de propiedad. Contáctenos hoy para discutir cómo nuestros elementos calefactores de MoSi2 pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas