Los principales beneficios de un horno de sinterización de zirconia son su capacidad para producir restauraciones dentales excepcionalmente fuertes, altamente estéticas y biocompatibles con una consistencia notable. Estos hornos logran esto al proporcionar un entorno de alta temperatura controlado con precisión que transforma el material de zirconia pre-sinterizado, un proceso esencial para lograr las propiedades clínicas finales deseadas.

Un horno de sinterización de zirconia es más que un simple horno; es un instrumento de precisión en el centro de la restauración dental moderna. Su función principal es controlar la transformación molecular de la zirconia, asegurando que cada restauración alcance la máxima resistencia, estética ideal y resultados predecibles y repetibles.

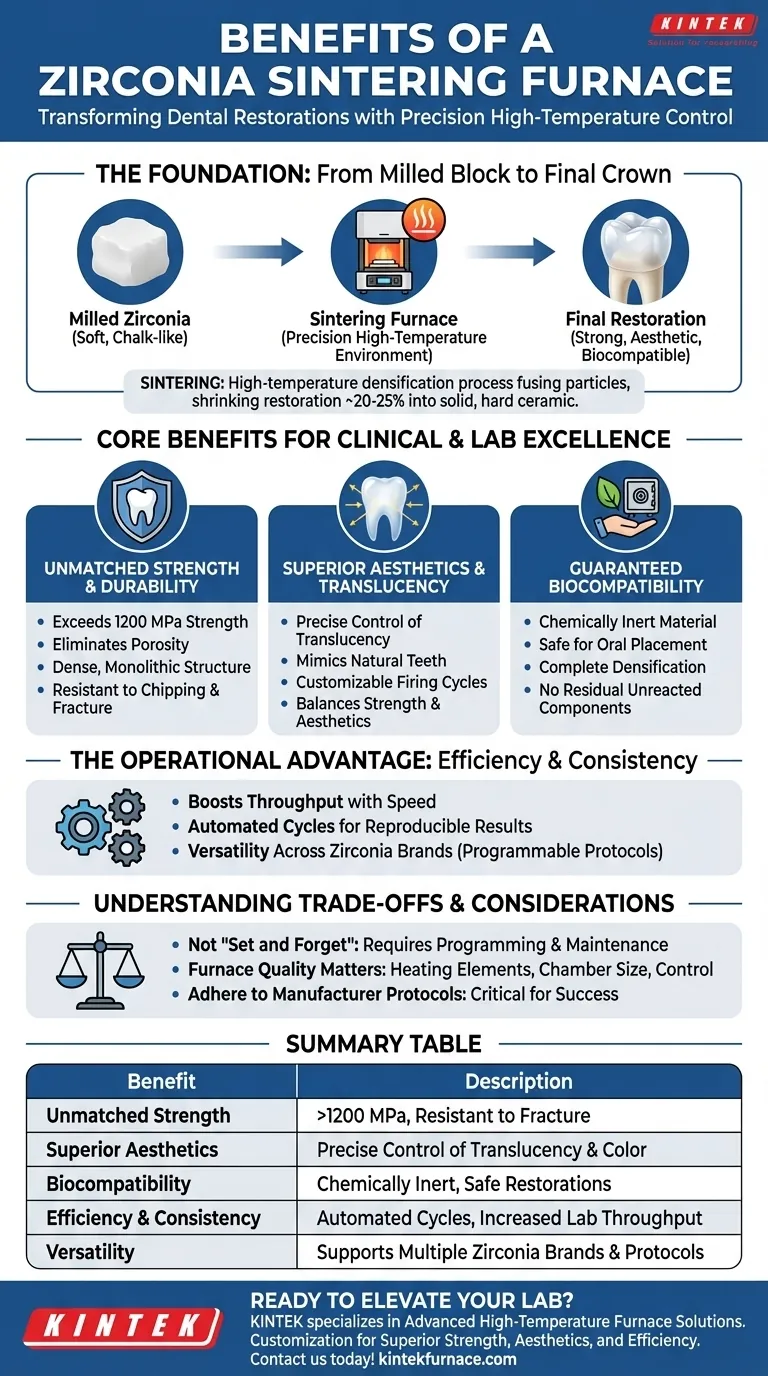

La base: Del bloque fresado a la corona final

Para comprender los beneficios de un horno dedicado, primero debe comprender el material que procesa. Las restauraciones de zirconia comienzan como un bloque suave, similar a la tiza, que es fácil de fresar. El horno de sinterización proporciona el paso final crítico.

¿Qué es la sinterización?

La sinterización es un proceso de alta temperatura que hace que las partículas individuales en la zirconia fresada se unan y fusionen. Esta densificación encoge la restauración entre un 20 y un 25% y la transforma en una cerámica sólida e increíblemente dura.

El papel del control de temperatura de precisión

La resistencia final, el color y la translucidez de una restauración de zirconia están dictados directamente por la temperatura y la duración del ciclo de sinterización. Los hornos avanzados permiten una programación precisa y por etapas para controlar estas variables, asegurando que las propiedades del material se desarrollen completa y correctamente.

Beneficios centrales para la excelencia clínica y de laboratorio

Un horno especializado no es un lujo sino una necesidad para aprovechar todo el potencial de la zirconia. Los beneficios se ven en el producto final y en la eficiencia del flujo de trabajo.

Fuerza y durabilidad inigualables

Una sinterización adecuada es lo que le da a la zirconia su legendaria resistencia, a menudo superior a los 1200 MPa. Este proceso elimina la porosidad y crea una estructura densa y monolítica que es altamente resistente al astillamiento y la fractura, lo que garantiza un rendimiento clínico duradero.

Estética y translucidez superiores

Los materiales de zirconia modernos ofrecen una gama de translucidez para imitar los dientes naturales. Un horno de calidad con ciclos de cocción personalizables permite a los técnicos controlar con precisión el resultado estético final, equilibrando la resistencia con el nivel deseado de translucidez para casos anteriores y posteriores.

Biocompatibilidad garantizada

Una vez completamente sinterizada, la zirconia es un material químicamente inerte y altamente biocompatible. El horno asegura que el material alcance un estado completo de densificación, eliminando cualquier componente residual sin reaccionar y produciendo una restauración que es segura para la colocación a largo plazo en la cavidad oral.

La ventaja operativa: Eficiencia y consistencia

Más allá de la calidad del producto final, un horno de zirconia moderno proporciona importantes beneficios operativos para un laboratorio dental.

Impulsar el rendimiento con velocidad y eficiencia

Los hornos modernos cuentan con elementos calefactores avanzados y un aislamiento superior. Esto permite ciclos de calentamiento y enfriamiento más rápidos, lo que reduce significativamente el tiempo total de procesamiento y permite a los laboratorios aumentar su capacidad de producción diaria.

Eliminar las conjeturas para resultados reproducibles

Al automatizar y controlar con precisión el ciclo de sinterización, el horno elimina la variabilidad del proceso. Esto garantiza resultados consistentes y reproducibles para cada unidad, asegurando que cada restauración cumpla con el mismo alto estándar de calidad.

Versatilidad en las marcas de zirconia

Diferentes fabricantes de zirconia tienen protocolos de sinterización recomendados específicos. Un horno programable ofrece la versatilidad de almacenar múltiples programas, lo que permite a los laboratorios cambiar fácilmente entre diferentes materiales sin comprometer el resultado de ninguno.

Comprensión de las compensaciones y consideraciones

Si bien los beneficios son claros, lograrlos requiere una comprensión adecuada del equipo y el proceso.

El mito del "configurar y olvidar"

Un horno de alta calidad es una herramienta de precisión, no un electrodoméstico simple. Requiere una programación correcta basada en la zirconia específica que se utiliza, así como calibración y mantenimiento de rutina para garantizar la precisión a largo plazo y un rendimiento confiable.

No todos los hornos son iguales

Los hornos difieren en tamaño de cámara, temperatura máxima y velocidad de sus ciclos de sinterización. Un ciclo de "velocidad" mal controlado puede comprometer la estética o incluso la resistencia. La calidad de los elementos calefactores (típicamente carburo de silicio o disiliciuro de molibdeno) también dicta la longevidad y la estabilidad de la temperatura.

La importancia de los protocolos del fabricante

Desviarse del programa de sinterización validado del fabricante de zirconia es un riesgo significativo. Hacerlo puede provocar una resistencia subóptima, una estética deficiente o tensiones internas que resulten en una falla prematura. El papel del horno es ejecutar estos protocolos con la mayor fidelidad posible.

Tomar la decisión correcta para su objetivo

El horno ideal depende completamente de las necesidades operativas específicas y los objetivos clínicos de su laboratorio.

- Si su enfoque principal es la producción de gran volumen: Elija un horno con una gran capacidad de cámara y ciclos de sinterización rápida validados para maximizar el rendimiento diario.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Dé prioridad a un horno con ciclos de múltiples etapas altamente programables que ofrezcan un control preciso de las velocidades de calentamiento y enfriamiento para ajustar la translucidez.

- Si su enfoque principal es la confiabilidad y la consistencia para una práctica general: Un horno robusto de una marca reputada con ciclos estándar probados brindará resultados excelentes y predecibles y un fuerte retorno de la inversión.

En última instancia, invertir en el horno de sinterización de zirconia adecuado le permite controlar el resultado final, convirtiendo una simple forma fresada en una solución clínica de alto rendimiento.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Fuerza inigualable | Produce restauraciones de zirconia con una resistencia superior a 1200 MPa, resistentes al astillamiento y la fractura. |

| Estética superior | Permite un control preciso de la translucidez y el color para restauraciones anteriores y posteriores de aspecto natural. |

| Biocompatibilidad | Asegura restauraciones químicamente inertes y seguras mediante una densificación completa. |

| Eficiencia y consistencia | Automatiza los ciclos de sinterización para resultados reproducibles y mayor rendimiento del laboratorio. |

| Versatilidad | Admite múltiples marcas de zirconia con protocolos programables para diversas necesidades de materiales. |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus requisitos únicos de sinterización, lo que garantiza una resistencia, estética y eficiencia superiores para sus restauraciones de zirconia. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad