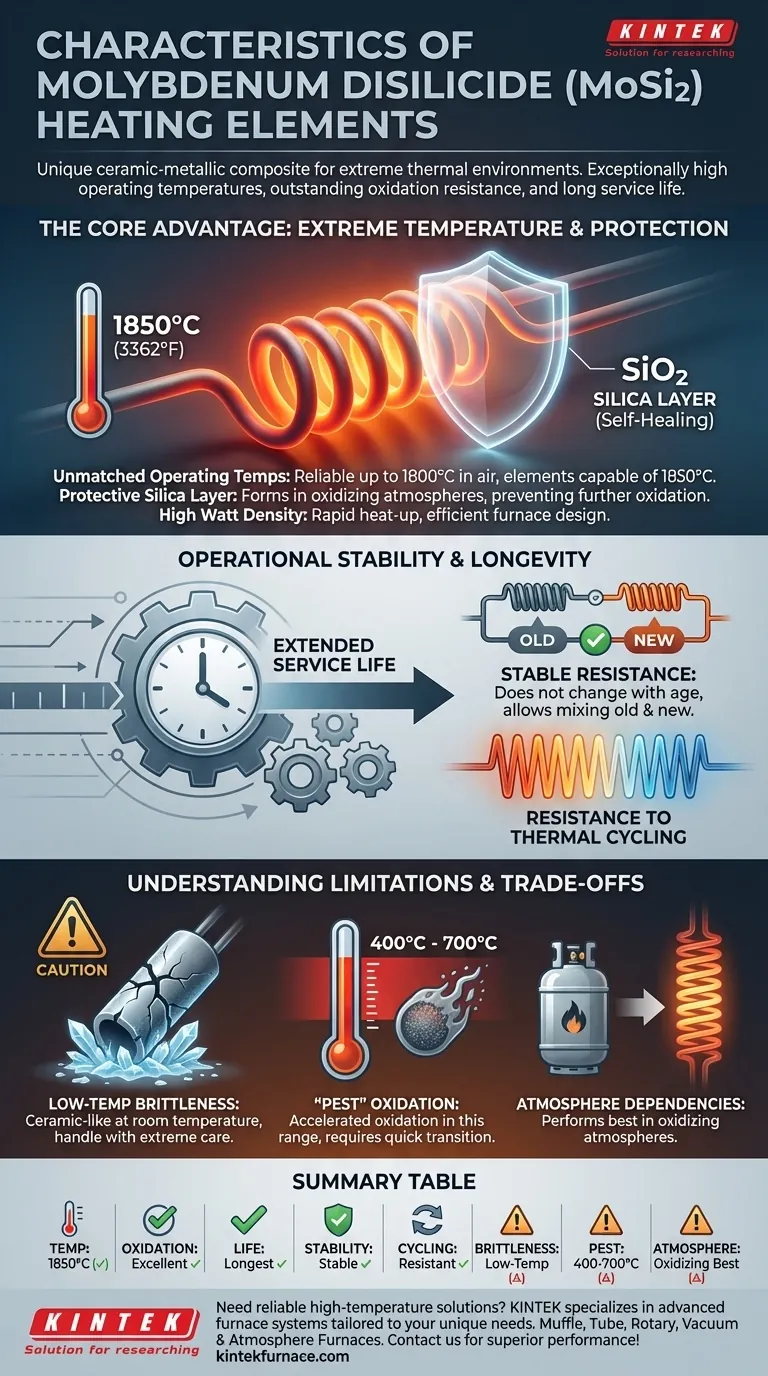

Fundamentalmente, los elementos calefactores de disiliciuro de molibdeno (MoSi2) son un compuesto cerámico-metálico único diseñado para entornos térmicos extremos. Sus características definitorias son una temperatura de funcionamiento excepcionalmente alta de hasta 1850 °C (3362 °F), una resistencia sobresaliente a la oxidación y una vida útil notablemente larga, lo que los convierte en una opción primordial para los hornos industriales y de laboratorio más exigentes a alta temperatura.

Si bien los elementos de MoSi2 ofrecen capacidades de temperatura y longevidad inigualables en atmósferas oxidantes, su principal limitación es una fragilidad significativa a bajas temperaturas, lo que dicta protocolos operativos y de manipulación específicos.

La Ventaja Central: Rendimiento a Temperaturas Extremas

Los elementos de disiliciuro de molibdeno están diseñados específicamente para procesos que otros elementos metálicos no pueden soportar. Esta capacidad proviene de una combinación única de propiedades del material.

Temperaturas de Funcionamiento Inigualables

Los elementos de MoSi2 son fiables para temperaturas de horno de hasta 1800 °C (3272 °F), y los propios elementos son capaces de alcanzar los 1850 °C. Esto los sitúa en la cima de la tecnología de elementos calefactores eléctricos para aplicaciones basadas en aire.

La Capa Protectora de Sílice (SiO2)

La clave de su supervivencia a altas temperaturas es la formación de una capa delgada y autosellante de sílice (SiO2), o vidrio, en la superficie del elemento. En una atmósfera oxidante, esta capa de pasivación se forma y evita que el material subyacente se oxide más, incluso a calor extremo.

Alta Densidad de Vatios y Eficiencia

Estos elementos soportan cargas de vatios muy altas. Esto permite tiempos de calentamiento rápidos del horno y permite que los diseños de hornos alcancen altas temperaturas sin estar abarrotados de elementos, mejorando la uniformidad térmica y la eficiencia.

Estabilidad Operacional y Longevidad

Más allá de la temperatura, los elementos de MoSi2 son valorados por su rendimiento predecible y duradero con el tiempo, lo que reduce el mantenimiento y mejora la consistencia del proceso.

Resistencia Estable con el Tiempo

A diferencia de muchos elementos calefactores, la resistencia eléctrica del MoSi2 no cambia significativamente con la edad o el uso. Esta estabilidad es una ventaja crítica, ya que permite conectar nuevos elementos en serie con los antiguos sin problemas.

Resistencia al Ciclo Térmico

Los elementos de MoSi2 pueden soportar ciclos térmicos rápidos (calentamiento y enfriamiento rápidos) sin sufrir la degradación o fatiga que puede dañar otros tipos de elementos. Esto los hace ideales para procesos que no funcionan continuamente.

Vida Útil Prolongada

Debido a su robusta resistencia a la oxidación y al estrés térmico, los elementos de MoSi2 poseen la vida útil inherente más larga de todos los tipos comunes de elementos calefactores eléctricos, proporcionando un valor excepcional a largo plazo.

Comprender las Compensaciones y Limitaciones

Para utilizar los elementos de MoSi2 de manera efectiva, es crucial comprender sus debilidades específicas. No son calentadores de propósito general, y la aplicación incorrecta puede provocar fallos prematuros.

Fragilidad a Baja Temperatura

La limitación más significativa del MoSi2 es que es extremadamente frágil a temperatura ambiente, comportándose de manera muy similar a una cerámica. Los elementos deben manipularse con gran cuidado durante la instalación y son susceptibles a fracturarse por impacto mecánico o vibración cuando el horno está frío.

Susceptibilidad a la Oxidación "Pest"

En un rango de temperatura específico, típicamente entre 400 °C y 700 °C, la capa protectora de sílice no se forma eficazmente. Si un elemento se mantiene en este rango durante períodos prolongados, puede provocar una forma catastrófica de oxidación acelerada conocida como oxidación "pest", que puede hacer que se desintegre. Los hornos deben diseñarse para atravesar esta zona de temperatura rápidamente.

Dependencias de la Atmósfera

Los elementos de MoSi2 funcionan mejor en atmósferas oxidantes donde la capa protectora de sílice puede formarse y regenerarse. Su uso en atmósferas reductoras u otras atmósferas químicas específicas requiere un análisis cuidadoso, ya que ciertos compuestos pueden atacar el elemento o impedir la formación de la capa protectora.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un elemento calefactor requiere hacer coincidir sus características con los objetivos de su proceso. El MoSi2 es una herramienta especializada para trabajos exigentes.

- Si su enfoque principal es alcanzar temperaturas superiores a 1600 °C en aire: El MoSi2 es a menudo la única opción viable y más efectiva.

- Si su enfoque principal es el ciclo rápido y la estabilidad a largo plazo: La resistencia estable y la durabilidad del MoSi2 lo hacen ideal para aplicaciones de uso intensivo, incluso a temperaturas más bajas donde su longevidad puede justificar el costo.

- Si su proceso implica un alto impacto mecánico o manipulación frecuente en frío: La fragilidad inherente del MoSi2 exige un diseño de horno y protocolos de manipulación cuidadosos para evitar la fractura del elemento.

Al comprender tanto su excepcional resistencia a altas temperaturas como su fragilidad a bajas temperaturas, puede aprovechar eficazmente el Disiliciuro de Molibdeno para lograr sus objetivos de procesamiento térmico más exigentes.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Temperatura de Funcionamiento | Hasta 1850 °C (3362 °F) |

| Resistencia a la Oxidación | Excelente debido a la capa de sílice autosellante |

| Vida Útil | La más larga entre los tipos comunes de elementos calefactores eléctricos |

| Densidad de Vatios | Alta, lo que permite un calentamiento rápido y eficiencia |

| Estabilidad de la Resistencia | Estable con el tiempo, permite mezclar elementos viejos y nuevos |

| Ciclo Térmico | Resistente al calentamiento y enfriamiento rápidos |

| Fragilidad | Frágil a bajas temperaturas, requiere manipulación cuidadosa |

| Oxidación Pest | Susceptible en el rango de 400-700 °C, evitar la exposición prolongada |

| Idoneidad de la Atmósfera | Mejor en atmósferas oxidantes |

¿Necesita soluciones fiables de alta temperatura para su laboratorio? KINTEK se especializa en sistemas de horno avanzados adaptados a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer requisitos experimentales específicos. Mejore su procesamiento térmico con nuestra experiencia: contáctenos hoy para discutir cómo podemos optimizar su configuración para un rendimiento y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento