En esencia, una película de recubrimiento producida por Deposición Química de Vapor (CVD) es conocida por su alta pureza, fuerte adhesión al sustrato y capacidad excepcional para recubrir conformemente formas complejas. Estas películas son típicamente densas, poseen buena cristalinidad y pueden crecer con un control preciso del espesor, a menudo en el rango de nanómetros a sub-20 micrones.

Si bien la CVD es capaz de producir películas excepcionalmente uniformes y de alta calidad, este resultado no es automático. Las características finales dependen en gran medida del control preciso de los parámetros del proceso, y un proceso mal gestionado puede dar como resultado exactamente lo contrario: recubrimientos no uniformes con contaminación por partículas.

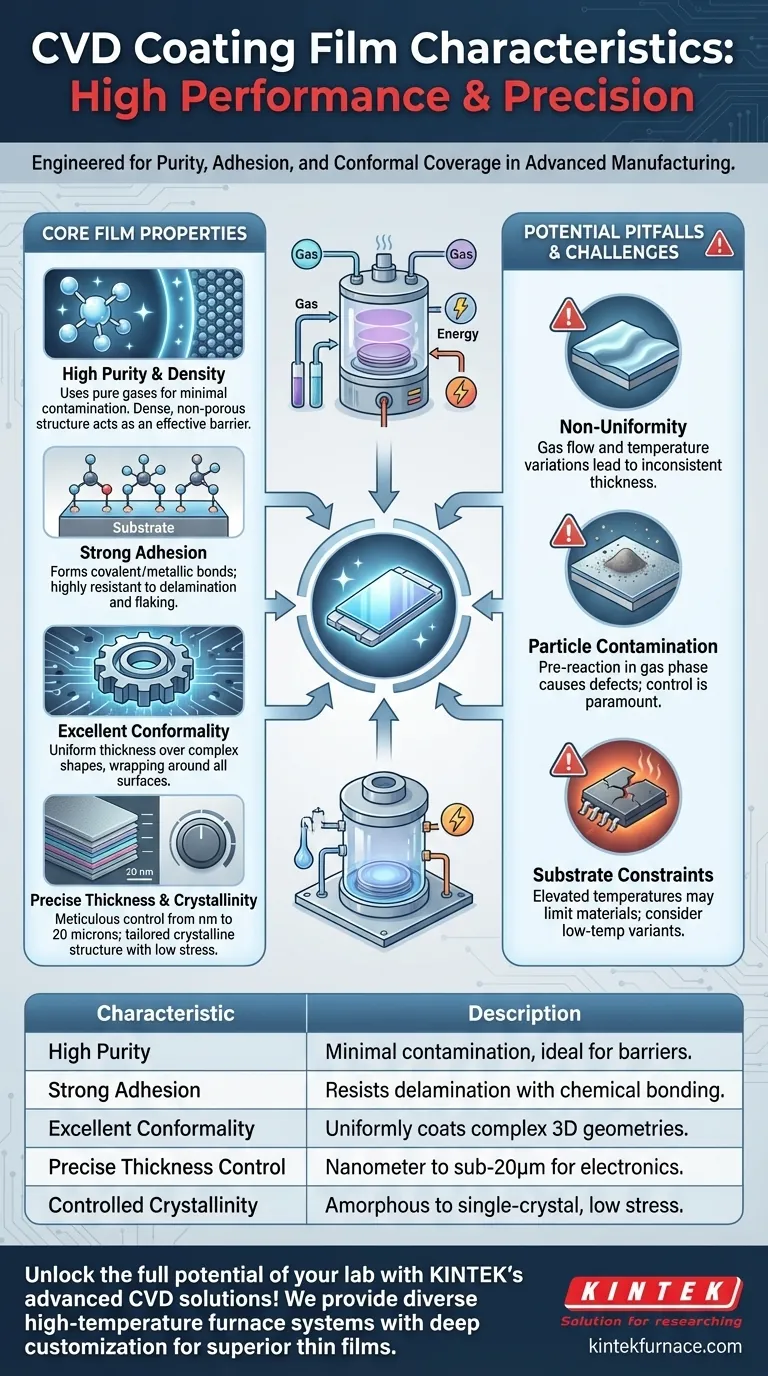

Propiedades Fundamentales de la Película en un Proceso CVD Bien Controlado

Comprender las características ideales de una película CVD muestra por qué este proceso es elegido para muchas aplicaciones de fabricación avanzada, desde semiconductores hasta componentes aeroespaciales.

Pureza y Densidad Excepcionales

El proceso CVD utiliza gases precursores de alta pureza que reaccionan para formar la película sólida. Este método inherentemente evita muchos de los contaminantes que se encuentran en otras técnicas de deposición, lo que resulta en películas de muy alta pureza.

Estas películas también suelen ser densas y no porosas, lo cual es fundamental para crear capas de barrera eficaces contra la corrosión o la difusión.

Fuerte Adhesión

La película no se asienta simplemente sobre la superficie; crece a través de reacciones químicas en las que el propio sustrato a menudo actúa como catalizador. Esto crea un fuerte enlace covalente o metálico en la interfaz entre el sustrato y el recubrimiento.

Esta integración química da como resultado una excelente adhesión, haciendo que la película sea altamente resistente a la delaminación o el descascarillado.

Excelente Conformidad (Envoltura)

Una de las ventajas más significativas de CVD es su capacidad para depositar una película de espesor uniforme sobre superficies complejas y tridimensionales, incluyendo trincheras, orificios y geometrías intrincadas.

Esta capacidad de "envoltura", conocida como conformidad, se debe a la naturaleza en fase gaseosa de los precursores, que pueden difundirse y alcanzar todas las superficies expuestas del sustrato antes de reaccionar.

Control Preciso del Espesor

CVD permite un control meticuloso sobre el espesor de la película, desde unos pocos nanómetros hasta aproximadamente 20 micrones. Esto contrasta marcadamente con los métodos tradicionales que depositan capas mucho más gruesas (50-500 micrones).

Esta precisión es vital para aplicaciones en microelectrónica y óptica, donde el espesor de la película impacta directamente el rendimiento del dispositivo.

Cristalinidad Controlada y Bajo Estrés

Mediante la gestión cuidadosa de los parámetros del proceso, como la temperatura y la presión, los ingenieros pueden influir en la estructura cristalina de la película en crecimiento, desde capas amorfas hasta policristalinas o monocristalinas (epitaxiales).

Además, los procesos CVD optimizados pueden producir películas con bajo estrés residual, evitando el agrietamiento o la deformación del sustrato, lo cual es especialmente importante en aplicaciones de precisión.

Comprender las Compensaciones y Posibles Trampas

Las propiedades ideales de una película CVD solo se logran cuando el proceso está perfectamente ajustado. Comprender los posibles modos de fallo es clave para una evaluación realista.

El Desafío de la Uniformidad

El punto de fallo más común es la no uniformidad. Si el flujo de gas, la temperatura o la presión varían a través del sustrato, la película crecerá a diferentes velocidades, lo que provocará un espesor inconsistente.

Lograr una alta uniformidad, especialmente en reactores a gran escala, requiere una ingeniería sofisticada para garantizar que todas las partes del sustrato experimenten condiciones idénticas. Aquí es donde el control del proceso se vuelve primordial.

Riesgo de Contaminación por Partículas

Si los gases precursores reaccionan en la fase gaseosa antes de llegar al sustrato, pueden formarse diminutas partículas sólidas. Estas partículas pueden entonces caer sobre la película, causando defectos y contaminación.

Este problema se mitiga controlando la temperatura y la presión para asegurar que la reacción química ocurra principalmente en la superficie del sustrato, no en el volumen del reactor.

Restricciones de Sustrato y Temperatura

Aunque algunas variantes se consideran procesos de "baja temperatura", muchas técnicas CVD requieren temperaturas elevadas para impulsar las reacciones químicas necesarias.

Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir. Por ejemplo, el CVD estándar puede ser demasiado caliente para muchos polímeros o componentes electrónicos sensibles a la temperatura, lo que requiere una variante específica como el CVD Asistido por Plasma (PECVD).

Tomar la Decisión Correcta para su Aplicación

Seleccionar un método de deposición depende completamente de los requisitos específicos de su producto final.

- Si su enfoque principal es recubrir formas 3D complejas o superficies internas: La conformabilidad excepcional de CVD lo convierte en una opción superior a los métodos de línea de visión como PVD.

- Si su enfoque principal es lograr la mayor pureza y densidad de material posibles: CVD es un candidato principal, especialmente para aplicaciones de semiconductores y ópticas.

- Si está trabajando con sustratos sensibles al calor como los plásticos: Debe considerar específicamente variantes de baja temperatura como el CVD Asistido por Plasma (PECVD) o la Deposición de Capa Atómica (ALD).

- Si su enfoque principal es el recubrimiento rápido y de bajo costo en superficies planas y simples: La complejidad y el costo de un sistema CVD de alto rendimiento pueden ser innecesarios, y otros métodos podrían ser más económicos.

En última instancia, CVD proporciona un poderoso conjunto de herramientas para diseñar películas delgadas con propiedades controladas con precisión.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Alta Pureza | Utiliza gases precursores puros para una contaminación mínima, ideal para capas de barrera. |

| Fuerte Adhesión | Forma enlaces covalentes/metálicos, resistiendo la delaminación y el descascarillado. |

| Excelente Conformidad | Recubre uniformemente formas 3D complejas como trincheras y orificios. |

| Control Preciso del Espesor | Logra espesores desde nanómetros hasta sub-20 micrones para microelectrónica y óptica. |

| Cristalinidad Controlada | Permite películas amorfas a monocristalinas con bajo estrés para prevenir el agrietamiento. |

¡Libere todo el potencial de su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, entregando películas delgadas superiores para semiconductores, aeroespacial y más. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales