En esencia, una cámara de vacío PECVD es un entorno de reacción altamente controlado. Sus características principales incluyen un cuerpo de acero inoxidable, un conjunto de electrodos internos para generar plasma, una etapa calentada para el sustrato y un sistema preciso de suministro de gas. Estos componentes trabajan al unísono para crear las condiciones de baja presión y energía necesarias para depositar películas delgadas de alta calidad a temperaturas relativamente bajas.

El diseño de una cámara PECVD no es arbitrario; cada característica, desde la elección del material hasta el espaciado de los electrodos, está diseñada para controlar con precisión la química y la energía del plasma. Este control es clave para depositar películas uniformes y de alta calidad a temperaturas mucho más bajas que los métodos tradicionales de deposición química de vapor (CVD).

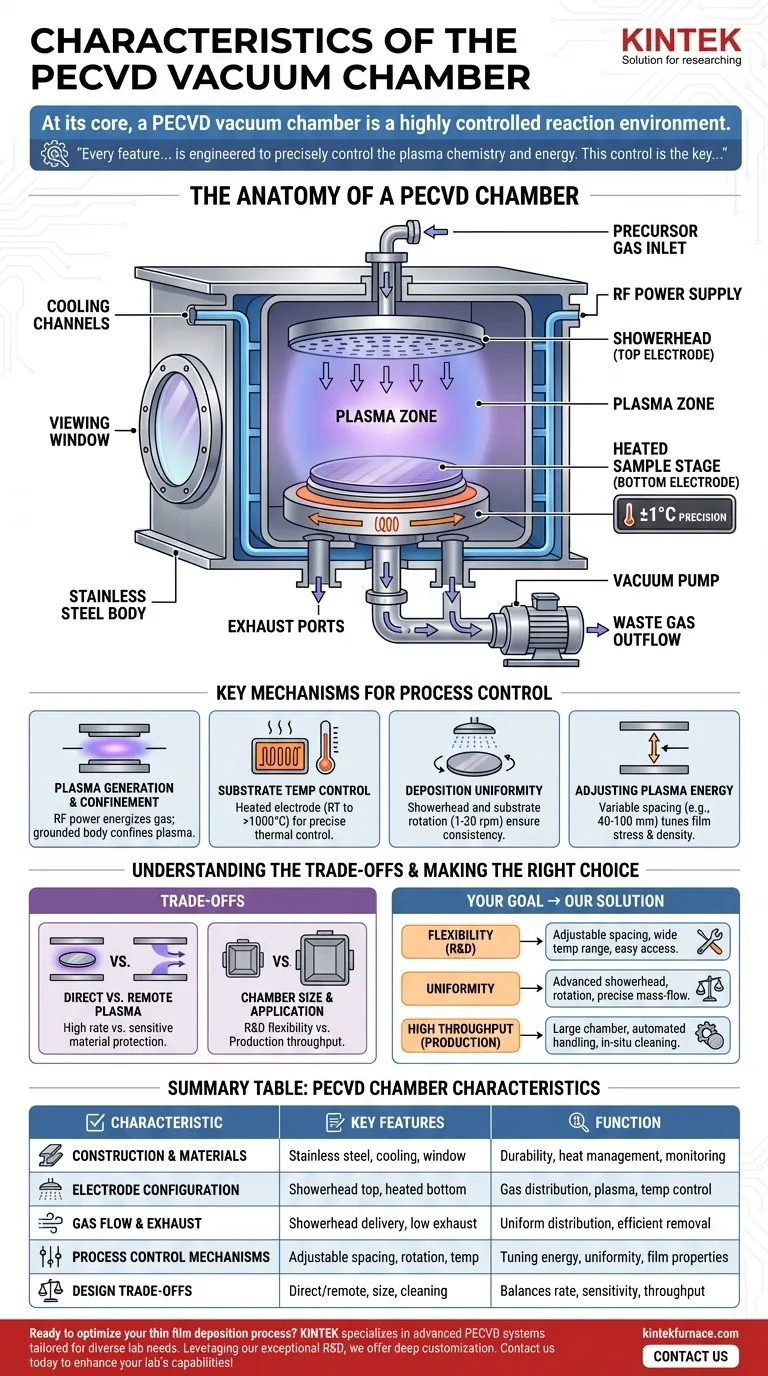

La anatomía de una cámara PECVD

El diseño físico y funcional de la cámara permite directamente el proceso PECVD. Cada componente cumple un propósito específico en la creación de un entorno de deposición estable y uniforme.

Construcción y materiales

La cámara en sí forma el límite sellado al vacío para el proceso. Suele construirse con acero inoxidable debido a la durabilidad del material, su compatibilidad con el vacío y su resistencia a la corrosión química de los gases de proceso.

Muchas cámaras también cuentan con canales de enfriamiento integrales dentro de las paredes. Esto es crucial para gestionar el calor significativo generado tanto por el plasma como por el calentador del sustrato, asegurando que las paredes de la cámara permanezcan a una temperatura estable.

Para el monitoreo del proceso, una ventana de visualización es estándar. Este puerto permite a los operadores o sensores ópticos observar el brillo del plasma, lo que puede ser una herramienta de diagnóstico valiosa.

La configuración de los electrodos

Los sistemas PECVD suelen utilizar un diseño de acoplamiento capacitivo con dos electrodos paralelos dentro de la cámara.

El electrodo superior es típicamente un cabezal de ducha. Este componente tiene una doble función: distribuye los gases precursores uniformemente sobre la superficie del sustrato y también sirve como uno de los electrodos alimentados por RF para encender el plasma.

El electrodo inferior es la etapa de muestra o platina, que sostiene el sustrato. Esta etapa casi siempre se calienta para proporcionar la energía térmica necesaria para las reacciones químicas en la superficie del sustrato.

Flujo y escape de gas

La deposición uniforme de la película es imposible sin un suministro uniforme de gas. El diseño del cabezal de ducha es la característica más crítica para esto, asegurando que los gases reactivos frescos se suministren de manera consistente en toda la oblea.

Para mantener la estabilidad del proceso y eliminar los subproductos de la reacción, los puertos de escape se colocan estratégicamente, a menudo por debajo del nivel del sustrato. Esto crea una trayectoria de flujo descendente que barre eficientemente los gases residuales sin perturbar el plasma o los reactivos entrantes.

Mecanismos clave para el control del proceso

Las características de la cámara son las que dan a los operadores las palancas para controlar las propiedades finales de la película. La geometría y las características están directamente relacionadas con los resultados del proceso.

Generación y confinamiento del plasma

El papel principal de la cámara es contener un gas a baja presión. Una fuente de alimentación de RF energiza los electrodos, despojando electrones de las moléculas de gas y creando plasma. El cuerpo metálico sellado y conectado a tierra de la cámara ayuda a confinar este plasma entre los electrodos donde ocurre la deposición.

Control de la temperatura del sustrato

El electrodo inferior calentado proporciona un control térmico preciso, con una precisión a menudo dentro de ±1°C. Esta temperatura es un parámetro crítico, que influye en las propiedades de la película como la tensión, la densidad, el índice de refracción y la composición química. Las temperaturas pueden variar desde la temperatura ambiente hasta más de 1000°C, dependiendo de la aplicación específica.

Uniformidad de la deposición

Dos características clave trabajan juntas para asegurar que la película depositada tenga un espesor consistente en todo el sustrato. El cabezal de ducha proporciona un flujo de gas uniforme, mientras que la rotación del sustrato (típicamente 1-20 rpm) compensa cualquier asimetría restante en la densidad del plasma o el perfil de temperatura.

Ajuste de la energía del plasma

El espaciado físico entre el cabezal de ducha y la etapa de la muestra a menudo es ajustable (por ejemplo, de 40 a 100 mm). Cambiar este espacio altera la fuerza del campo eléctrico, lo que a su vez modifica la densidad del plasma y la energía de los iones que bombardean el sustrato. Esta es una herramienta poderosa para ajustar la tensión y la densidad de la película.

Comprendiendo las compensaciones

El diseño específico de una cámara PECVD implica equilibrar requisitos contrapuestos en función de su uso previsto.

Plasma directo frente a plasma remoto

La mayoría de las cámaras descritas aquí son para PECVD directo, donde el sustrato se sumerge directamente en el plasma. Esto proporciona altas tasas de deposición pero también expone el sustrato al bombardeo iónico. Para materiales sensibles, las cámaras pueden diseñarse para plasma remoto, donde el plasma se genera en una sección separada y solo las especies químicas reactivas fluyen hacia el sustrato.

Tamaño de la cámara frente a aplicación

Las cámaras más pequeñas (por ejemplo, de 200 a 300 mm de diámetro) son comunes en investigación y desarrollo. Permiten ciclos de proceso rápidos, fácil limpieza y flexibilidad de materiales. Las cámaras más grandes se utilizan en producción para acomodar sustratos o lotes más grandes, priorizando el rendimiento y la automatización sobre la flexibilidad.

Compatibilidad de materiales y limpieza

Aunque el acero inoxidable es robusto, la deposición de películas inevitablemente ocurre en las paredes de la cámara, no solo en el sustrato. La cámara debe diseñarse para una fácil limpieza, ya sea manualmente a través de una gran puerta frontal o mediante ciclos de limpieza de plasma in situ automatizados utilizando gases corrosivos como el trifluoruro de nitrógeno (NF3).

Tomando la decisión correcta para su objetivo

La configuración ideal de la cámara PECVD depende directamente de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Priorice las cámaras con máxima flexibilidad, como espaciado ajustable de electrodos, un amplio rango de temperatura y fácil acceso para modificaciones.

- Si su enfoque principal es la uniformidad del proceso: Busque sistemas con diseños avanzados de cabezales de ducha, capacidades de rotación del sustrato y control preciso del flujo másico para el suministro de gas.

- Si su enfoque principal es la alta producción: Seleccione cámaras más grandes diseñadas para la manipulación automatizada de obleas y equipadas con robustas capacidades de limpieza de plasma in situ para maximizar el tiempo de actividad.

En última instancia, comprender estas características le permite seleccionar o diseñar un sistema donde la cámara misma se convierte en una herramienta predecible para lograr las propiedades de película deseadas.

Tabla resumen:

| Característica | Características clave | Función |

|---|---|---|

| Construcción y Materiales | Cuerpo de acero inoxidable, canales de enfriamiento integrales, ventana de visualización | Garantiza durabilidad, sellado al vacío, gestión del calor y monitoreo del proceso |

| Configuración de Electrodos | Electrodo superior de cabezal de ducha, electrodo inferior calentado | Distribuye gases uniformemente, genera plasma y controla la temperatura del sustrato |

| Flujo de Gas y Escape | Suministro de gas por cabezal de ducha, puertos de escape debajo del sustrato | Proporciona una distribución uniforme de gas y una eliminación eficiente de subproductos |

| Mecanismos de Control de Proceso | Espaciado ajustable de electrodos, rotación del sustrato, control preciso de la temperatura | Permite ajustar la energía del plasma, la uniformidad de la deposición y las propiedades de la película |

| Compensaciones de Diseño | Plasma directo vs. remoto, tamaño de la cámara, compatibilidad de materiales | Equilibra la tasa de deposición, la sensibilidad del sustrato, el rendimiento y la facilidad de limpieza |

¿Listo para optimizar su proceso de deposición de películas delgadas? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD adaptados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos, ya sea para investigación, uniformidad o producción de alto rendimiento. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación