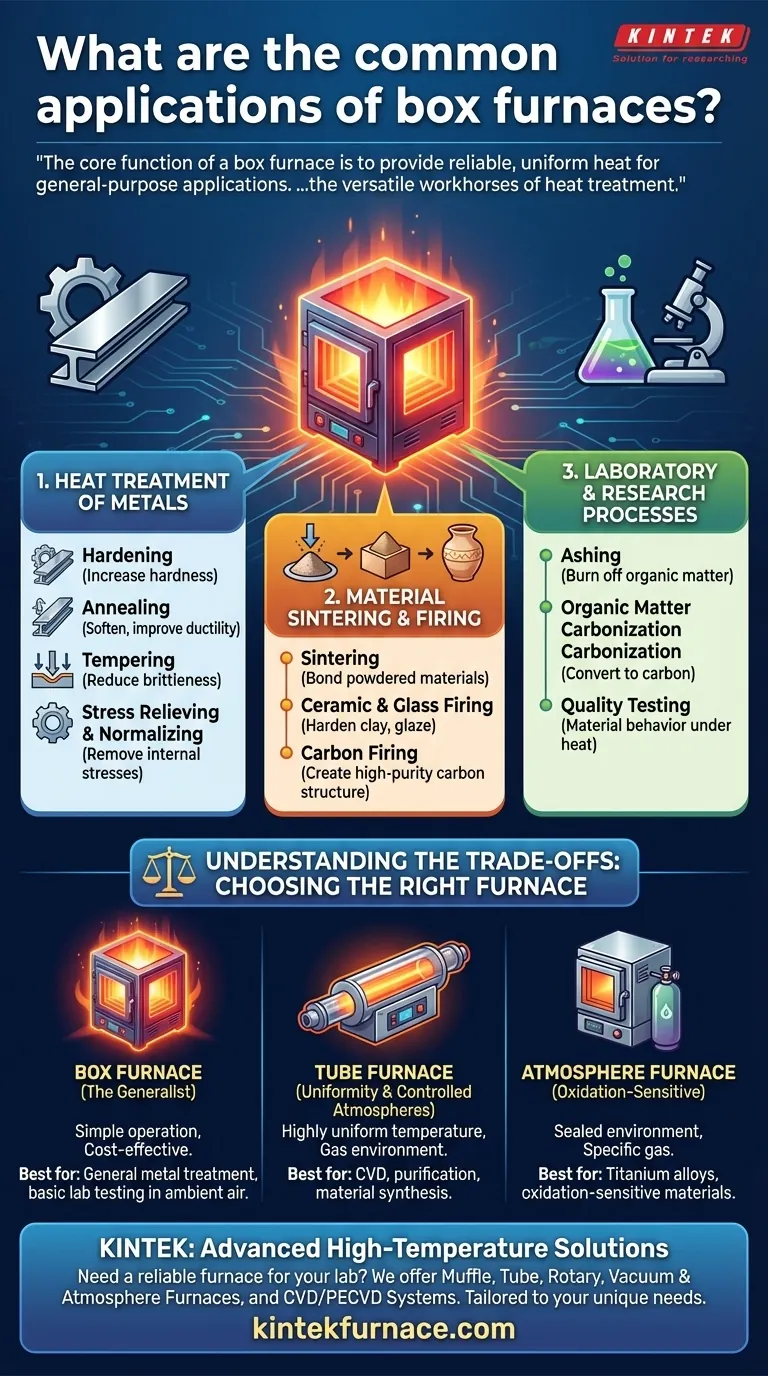

En resumen, los hornos de caja son los caballos de batalla versátiles del tratamiento térmico, utilizados para una amplia gama de procesos térmicos tanto en entornos industriales como de laboratorio. Sus aplicaciones principales incluyen modificar las propiedades de los metales, cocer cerámicas, sinterizar materiales en polvo y realizar diversos experimentos de investigación que requieren altas temperaturas en un entorno controlado.

La función principal de un horno de caja es proporcionar calor confiable y uniforme para aplicaciones de propósito general. Si bien existen hornos especializados para requisitos específicos, el horno de caja es la herramienta de referencia para la mayoría de las tareas fundamentales de tratamiento térmico en metalurgia, ciencia de los materiales e investigación.

Las funciones principales: En qué destacan los hornos de caja

El diseño simple y robusto de un horno de caja lo hace ideal para un conjunto de procesos térmicos fundamentales. Estas aplicaciones generalmente se dividen en tres categorías principales.

Tratamiento térmico de metales

Este es el uso industrial más común, donde se aplica calor para alterar las propiedades físicas y químicas de una pieza metálica.

- Temple (Endurecimiento): Este proceso calienta el acero a una temperatura alta y luego lo enfría rápidamente para aumentar su dureza y resistencia al desgaste.

- Recocido: Al calentar y enfriar lentamente un material, el recocido ablanda los metales, alivia las tensiones internas y mejora la ductilidad.

- Revenido: Realizado después del temple, el revenido es un tratamiento a menor temperatura que reduce la fragilidad y mejora la tenacidad general del acero.

- Alivio de tensiones y normalizado: Estos procesos utilizan ciclos de calentamiento y enfriamiento precisos para eliminar las tensiones internas causadas por la fabricación y crear una estructura interna más uniforme.

Sinterización y cocido de materiales

Los hornos de caja son esenciales para crear objetos sólidos a partir de polvos o materias primas.

- Sinterización: Esto implica calentar materiales en polvo (como cerámicas o metales) a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas se unan para formar una pieza sólida y densa.

- Cocido de cerámica y vidrio: Ampliamente utilizados en estudios de arte, laboratorios y producción industrial, los hornos de caja proporcionan el calor controlado necesario para cocer la arcilla, los esmaltes y el vidrio hasta su estado final endurecido.

- Cocido de carbono: Este es un proceso especializado que se utiliza para calentar materiales de una manera que crea una estructura de carbono de alta pureza.

Procesos de laboratorio e investigación

En un entorno de investigación, el horno de caja es una herramienta fundamental para la prueba y el desarrollo de materiales.

- Calcinación (Ashing): Esto implica quemar la materia orgánica de una muestra a alta temperatura para determinar su contenido inorgánico.

- Carbonización de materia orgánica: Los hornos de caja se utilizan en experimentos para convertir materiales orgánicos en carbono mediante calentamiento controlado.

- Pruebas de calidad: Proporcionan un entorno térmico estable para probar cómo se comportan los nuevos materiales, componentes y muestras bajo calor extremo.

Comprender las compensaciones: Horno de caja frente a hornos especializados

Aunque son versátiles, el horno de caja estándar no es la herramienta adecuada para cada trabajo. Comprender sus limitaciones aclara cuándo es necesario un horno más especializado.

El horno de caja: El generalista

El horno de caja estándar está diseñado para calentar materiales en aire ambiente. Sus puntos fuertes son su operación sencilla, versatilidad para tareas comunes y rentabilidad. Es la opción predeterminada para tratamientos metálicos básicos y calentamiento de muestras.

El horno tubular: Para uniformidad y atmósferas controladas

Un horno tubular se utiliza cuando una muestra necesita una zona de temperatura altamente uniforme o debe procesarse dentro de un entorno de gas específico. Es ideal para procesos como la deposición química de vapor (CVD), la purificación y la síntesis de materiales donde el control de la atmósfera es fundamental.

El horno de atmósfera: Para materiales sensibles a la oxidación

Un horno de atmósfera es esencialmente un horno de caja sellado que permite reemplazar el aire con un gas específico. Se requiere para procesar materiales que podrían dañarse por el oxígeno a altas temperaturas, como las aleaciones de titanio o ciertos polvos metálicos.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el tratamiento térmico de metales de propósito general, el cocido de cerámica o las pruebas básicas de laboratorio: Un horno de caja estándar es la opción más práctica y económica.

- Si su enfoque principal es procesar materiales sensibles a la oxidación como el titanio o ciertos metales en polvo: Necesita un horno de atmósfera para evitar la degradación del material.

- Si su enfoque principal es lograr un perfil de temperatura altamente uniforme o procesar una muestra en un flujo de gas específico: Un horno tubular es la herramienta adecuada para la tarea.

En última instancia, elegir el horno correcto se trata de hacer coincidir las capacidades de la herramienta con los requisitos específicos de su material y proceso.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Usos comunes |

|---|---|---|

| Tratamiento térmico de metales | Temple, Recocido, Revenido, Alivio de tensiones | Trabajo industrial de metales, mejora de propiedades del material |

| Sinterización y cocido de materiales | Sinterización, Cocido de cerámica/vidrio, Cocido de carbono | Fabricación de piezas sólidas a partir de polvos, arte y producción |

| Laboratorio e investigación | Calcinación, Carbonización, Pruebas de calidad | Prueba de materiales, experimentos de investigación, análisis de muestras |

¿Necesita un horno confiable para su laboratorio? KINTEK ofrece soluciones avanzadas de alta temperatura, incluidos hornos de crisol, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con una sólida I+D y una profunda personalización, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su eficiencia de procesamiento térmico.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala