Los hornos rotatorios se clasifican ampliamente en dos modelos fundamentales según cómo se aplica el calor: de fuego directo y de fuego indirecto. Los hornos de fuego directo, donde el material entra en contacto directo con la llama y los gases de combustión, son herramientas de alta eficiencia para procesos a granel como la fabricación de cemento. Los hornos de fuego indirecto calientan el material a través de la carcasa de un tambor giratorio, lo que los hace ideales para procesar materiales delicados o para reacciones que requieren una atmósfera controlada.

La distinción crítica entre los modelos de hornos no es una cuestión de características, sino de química del proceso. Su elección depende completamente de una sola pregunta: ¿puede su material estar expuesto a los subproductos de la combustión, o requiere un ambiente aislado y precisamente controlado para lograr la transformación deseada?

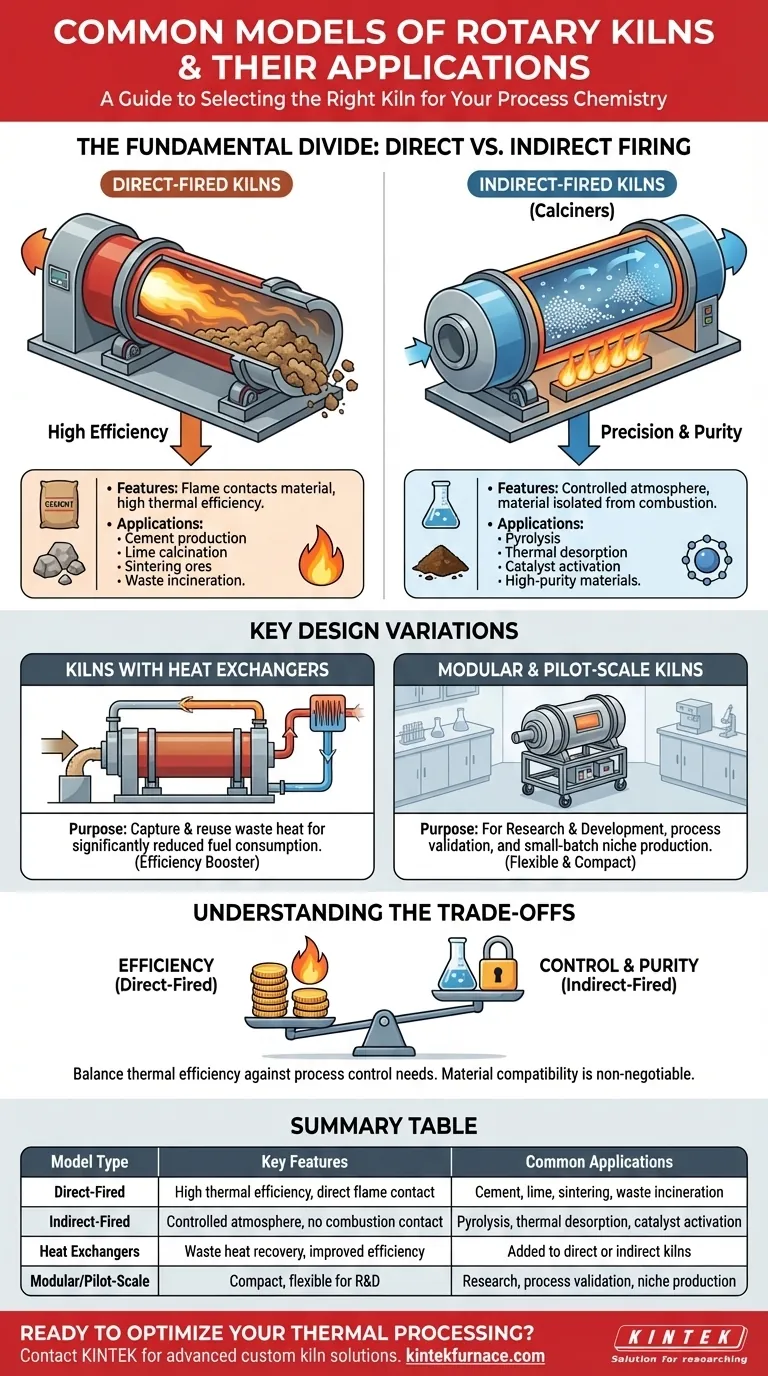

La división fundamental: Fuego directo vs. indirecto

El principio de diseño central de cualquier horno rotatorio es su método de transferencia de calor. Este único factor determina las aplicaciones, la eficiencia y las limitaciones del horno.

Hornos de fuego directo: La herramienta de procesamiento a granel

Un horno de fuego directo introduce una llama y gases de proceso calientes directamente en el cilindro del horno, donde hacen contacto íntimo con el material que se está procesando. Este es el diseño más común y térmicamente eficiente.

Estos sistemas sobresalen en aplicaciones de alta temperatura donde el material es robusto y no se ve afectado por la atmósfera de combustión. El contacto directo permite una transferencia de calor rápida y eficiente.

Las aplicaciones comunes incluyen la producción de cemento, la calcinación de cal, la sinterización de minerales y la incineración de residuos a granel.

Hornos de fuego indirecto (calcinadores): Precisión y pureza

Un horno de fuego indirecto, a menudo llamado calcinador, funciona calentando el exterior del tambor giratorio. El material interior nunca entra en contacto con la llama o los gases de combustión.

Este diseño proporciona un ambiente altamente controlado, esencial cuando la atmósfera del proceso debe ser específica (por ejemplo, inerte o reductora) o cuando el material no puede contaminarse.

Los usos típicos incluyen la pirólisis, la desorción térmica de contaminantes del suelo, la activación de catalizadores y el procesamiento de materiales sensibles al calor o de alta pureza.

Comprensión de las variaciones clave del diseño

Más allá del método de cocción central, otras características de diseño optimizan los hornos para objetivos específicos como la eficiencia o la escala.

Hornos con intercambiadores de calor: Impulsando la eficiencia

Los intercambiadores de calor no son un tipo distinto de horno, sino un sistema auxiliar que se puede añadir a diseños directos o indirectos.

Su propósito es capturar y reutilizar el calor residual del gas o los sólidos de proceso salientes. Esta energía recuperada se utiliza típicamente para precalentar el material de alimentación entrante, reduciendo significativamente el consumo total de combustible.

Hornos modulares y a escala piloto: Para investigación y producción de nicho

Estos son sistemas compactos, a menudo montados sobre patines, diseñados para un rendimiento menor.

Su función principal es la investigación y el desarrollo, la validación de procesos y las pruebas a escala piloto antes de invertir en una línea de producción a gran escala. También se utilizan para la producción de lotes pequeños de materiales de alto valor.

Comprensión de las compensaciones

La selección de un horno implica equilibrar la eficiencia térmica con la necesidad de control del proceso. La incomprensión de esta compensación es un error común y costoso.

El costo del control

Los hornos de fuego directo son intrínsecamente más eficientes térmicamente porque el calor se transfiere directamente al material. Esto generalmente resulta en menores costos de capital y operación para un rendimiento determinado.

Los hornos de fuego indirecto pierden algo de eficiencia al transferir calor a través de la carcasa del horno. Esto los hace más caros de construir y operar, pero es el precio necesario para lograr la pureza atmosférica y un control preciso.

La compatibilidad del material no es negociable

El factor más crítico es el material en sí. Exponer un material sensible a los gases de combustión en un horno de fuego directo puede causar reacciones secundarias no deseadas o una contaminación total, arruinando el producto final.

Por el contrario, usar un horno de fuego indirecto complejo y costoso para un proceso simple y robusto como la fabricación de cemento sería innecesariamente ineficiente y antieconómico. El proceso dicta el equipo.

Cómo seleccionar el horno adecuado para su proceso

Su decisión final debe guiarse por la transformación química y física específica que necesita lograr.

- Si su enfoque principal es el procesamiento de alto volumen de minerales robustos (como cemento o cal): Un horno de fuego directo es casi siempre la opción más eficiente y rentable.

- Si su enfoque principal es el procesamiento de materiales delicados o requiere una atmósfera específica (como pirólisis o activación de catalizadores): Un horno de fuego indirecto es esencial para evitar la contaminación y controlar la reacción.

- Si su enfoque principal es maximizar la eficiencia energética: Investigue la integración de un intercambiador de calor en el diseño de su horno, independientemente del tipo de cocción.

- Si su enfoque principal es la investigación, el desarrollo o la producción en pequeños lotes: Un horno modular o a escala piloto proporciona la flexibilidad necesaria sin el gasto de capital de un sistema a gran escala.

En última instancia, el horno adecuado es el que domina las condiciones térmicas y atmosféricas específicas que exige su material.

Tabla resumen:

| Tipo de modelo | Características clave | Aplicaciones comunes |

|---|---|---|

| Hornos de fuego directo | Alta eficiencia térmica, contacto directo con la llama | Producción de cemento, calcinación de cal, sinterización, incineración de residuos |

| Hornos de fuego indirecto | Atmósfera controlada, sin contacto con la combustión | Pirólisis, desorción térmica, activación de catalizadores, materiales de alta pureza |

| Hornos con intercambiadores de calor | Recuperación de calor residual, eficiencia mejorada | Se añaden a hornos directos o indirectos para ahorrar energía |

| Hornos modulares/a escala piloto | Compactos, flexibles para I+D y lotes pequeños | Investigación, validación de procesos, producción de nicho |

¿Listo para optimizar su procesamiento térmico con el horno rotatorio adecuado? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un horno de fuego directo para materiales a granel o un sistema de fuego indirecto para procesos delicados, podemos adaptar una solución para mejorar la eficiencia y el control. Contáctenos hoy para analizar sus necesidades específicas y descubrir cómo KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales