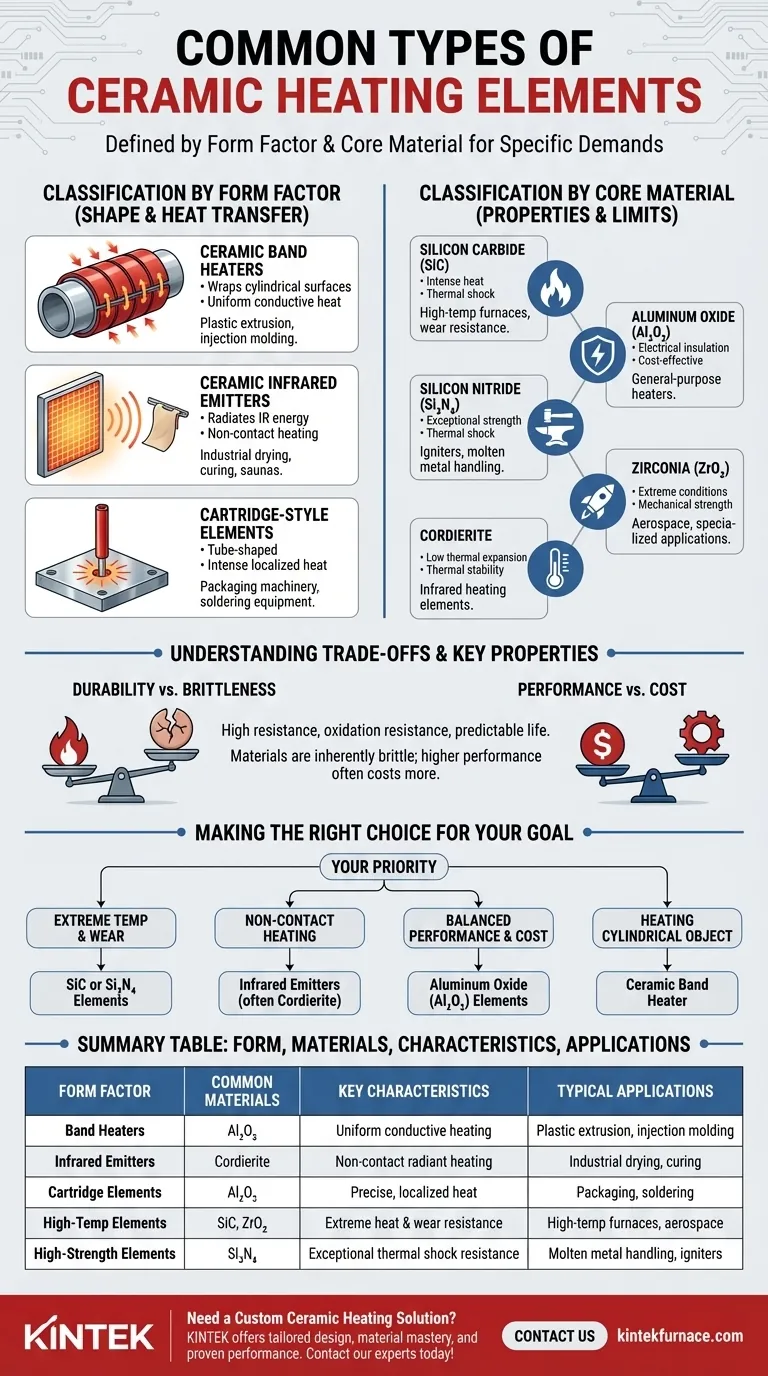

En resumen, los tipos comunes de elementos calefactores cerámicos se definen tanto por su forma física como por su material central. Las formas más frecuentes incluyen calentadores de banda, emisores de infrarrojos y elementos de estilo cartucho, que se construyen a partir de materiales como Carburo de Silicio (SiC), Óxido de Aluminio (Al₂O₃) y Nitruro de Silicio (Si₃N₄) para satisfacer demandas de rendimiento específicas.

Comprender el "tipo" de un calentador cerámico requiere observar dos aspectos distintos: su forma física (factor de forma), que determina cómo entrega el calor, y su material cerámico central, que dicta sus límites de temperatura, durabilidad y eficiencia.

Deconstruyendo los Tipos de Calentadores Cerámicos

Los calentadores cerámicos no son una categoría única, sino una familia de componentes diseñados para diferentes tareas. La mejor manera de entenderlos es clasificarlos primero por su construcción física y luego por el material avanzado en su núcleo.

Clasificación 1: Por Factor de Forma

La forma de un calentador está diseñada para una aplicación y un método de transferencia de calor específicos.

Calentadores de Banda Cerámicos

Estos calentadores están diseñados para envolver superficies cilíndricas, proporcionando un calor conductivo uniforme. Son comunes en procesos industriales como la extrusión de plástico y el moldeo por inyección, donde calientan barriles y boquillas.

Emisores Infrarrojos Cerámicos

Estos elementos están construidos para generar y irradiar calor en forma de energía infrarroja. Esto permite un calentamiento sin contacto, lo que los hace ideales para secado industrial, procesos de curado, calefacción de espacios e incluso saunas.

Elementos de Estilo Cartucho

Estos son calentadores en forma de tubo insertados en orificios perforados en piezas metálicas, como matrices o platinas. Proporcionan calor intenso y localizado y son valorados por su control preciso de la temperatura en aplicaciones como maquinaria de envasado y equipos de soldadura.

Clasificación 2: Por Material Central

La elección del material cerámico es lo que le da al calentador sus características de rendimiento fundamentales.

Carburo de Silicio (SiC)

Conocido por su capacidad para soportar calor intenso y choque térmico, el SiC se utiliza en hornos de alta temperatura y aplicaciones que requieren una excelente resistencia al desgaste.

Óxido de Aluminio (Al₂O₃)

A menudo llamado Alúmina, este es un material de uso común valorado por su excelente aislamiento eléctrico y alta resistencia al calor. Proporciona una solución fiable y rentable para una amplia gama de calentadores de uso general.

Nitruro de Silicio (Si₃N₄)

Este material ofrece una resistencia y resistencia al choque térmico excepcionales. A menudo se utiliza para encendedores robustos y en aplicaciones exigentes como el manejo de metales fundidos, donde la durabilidad mecánica es crítica.

Zirconia (ZrO₂)

La Zirconia se utiliza en las condiciones más extremas, ofreciendo una resistencia mecánica superior a temperaturas muy altas. Es un material premium para aplicaciones industriales y aeroespaciales especializadas.

Cordierita

La Cordierita es apreciada por su muy baja expansión térmica, lo que evita que se agriete durante ciclos rápidos de calentamiento y enfriamiento. Esta propiedad la convierte en una opción eficiente y fiable para elementos calefactores infrarrojos.

Comprendiendo las Propiedades Clave y las Compensaciones

La eficacia de cualquier calentador cerámico se basa en unas pocas propiedades esenciales, pero estas también conllevan compensaciones inherentes.

Requisitos Críticos de Rendimiento

Un elemento calefactor cerámico exitoso debe equilibrar varios factores. Necesita una alta resistencia eléctrica para generar calor de manera efectiva sin cortocircuitos, pero no tan alta como para convertirse en un aislante.

También requiere una excelente resistencia a la oxidación a altas temperaturas y un nivel de resistencia estable a medida que cambia la temperatura. Esto asegura una vida útil predecible y prolongada.

La Compensación: Durabilidad vs. Fragilidad

Si bien materiales como el Nitruro de Silicio ofrecen una inmensa resistencia y resistencia al choque térmico, la mayoría de las cerámicas son inherentemente más frágiles que sus contrapartes con revestimiento metálico. Pueden ser susceptibles a fallas por impacto físico o montaje inadecuado que induce estrés.

La Compensación: Rendimiento vs. Costo

Los materiales de mayor rendimiento, como la Zirconia y el Nitruro de Silicio, tienen un costo significativamente más alto. Para muchas aplicaciones, un material más común como el Óxido de Aluminio proporciona un equilibrio superior de rendimiento, fiabilidad y viabilidad económica.

Tomando la Decisión Correcta para Su Objetivo

La selección del elemento cerámico correcto depende completamente de su prioridad específica, ya sea la temperatura bruta, la eficiencia o la forma del objeto que necesita calentar.

- Si su enfoque principal es la temperatura extrema y la resistencia al desgaste: Busque elementos construidos con Carburo de Silicio (SiC) o Nitruro de Silicio (Si₃N₄).

- Si su enfoque principal es el calentamiento sin contacto sobre un área: Priorice los emisores infrarrojos, que a menudo se fabrican con Cordierita por su estabilidad térmica.

- Si su enfoque principal es un rendimiento equilibrado y una rentabilidad: Los elementos que utilizan Óxido de Aluminio (Al₂O₃) son la opción más común y versátil.

- Si su enfoque principal es calentar un objeto cilíndrico: Su elección se define por el factor de forma, lo que convierte a un calentador de banda cerámico en la solución correcta.

En última instancia, alinear las propiedades del material y el factor de forma del calentador con las demandas de su aplicación es la clave para un resultado exitoso.

Tabla Resumen:

| Factor de Forma | Materiales Comunes | Características Clave | Aplicaciones Típicas |

|---|---|---|---|

| Calentadores de Banda Cerámicos | Óxido de Aluminio (Al₂O₃) | Calentamiento conductivo uniforme | Extrusión de plástico, moldeo por inyección |

| Emisores Infrarrojos Cerámicos | Cordierita | Calentamiento radiante sin contacto | Secado industrial, curado, calefacción de espacios |

| Elementos de Estilo Cartucho | Óxido de Aluminio (Al₂O₃) | Calor preciso y localizado | Maquinaria de envasado, equipos de soldadura |

| Elementos de Alta Temperatura | Carburo de Silicio (SiC), Zirconia (ZrO₂) | Resistencia extrema al calor y al desgaste | Hornos de alta temperatura, aeroespacial |

| Elementos de Alta Resistencia | Nitruro de Silicio (Si₃N₄) | Excepcional resistencia al choque térmico | Manejo de metales fundidos, encendedores |

¿Necesita una Solución de Calentamiento Cerámico a Medida?

¿Le cuesta encontrar el elemento calefactor cerámico perfecto para sus requisitos únicos? KINTEK puede ayudarle. Aprovechando nuestras excepcionales capacidades de I+D y fabricación interna, proporcionamos a diversos laboratorios e instalaciones industriales soluciones avanzadas de calentamiento de alta temperatura.

Nuestra experiencia incluye:

- Diseño de Elementos a Medida: Personalizamos factores de forma y materiales para que coincidan con precisión con las demandas térmicas y mecánicas de su aplicación.

- Dominio de la Ciencia de Materiales: Desde la Alúmina rentable hasta el Carburo de Silicio y el Nitruro de Silicio de alto rendimiento, seleccionamos la cerámica ideal para la durabilidad y la eficiencia.

- Rendimiento Probado: Nuestros elementos ofrecen una transferencia de calor fiable, ya sea que necesite calentamiento conductivo de banda, infrarrojo radiante o calentamiento preciso de cartucho.

Permítanos diseñar la solución de calentamiento óptima para su proceso. ¡Contacte a nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas