En la prueba de materiales, un horno de mufla es un instrumento fundamental utilizado para procesos que requieren calor alto y uniforme en un entorno controlado. Sus funciones principales son analizar térmicamente los materiales quemando componentes (calcinación), preparar muestras para pruebas mecánicas posteriores mediante tratamiento térmico (recocido) y crear especímenes sólidos a partir de polvos (sinterización).

El valor central de un horno de mufla reside en su capacidad para calentar un material sin contacto directo con llamas o elementos calefactores eléctricos. Esta cámara de "mufla" evita la contaminación, lo que la hace esencial para medir con precisión los cambios composicionales o modificar las propiedades estructurales de un material bajo condiciones térmicas precisas.

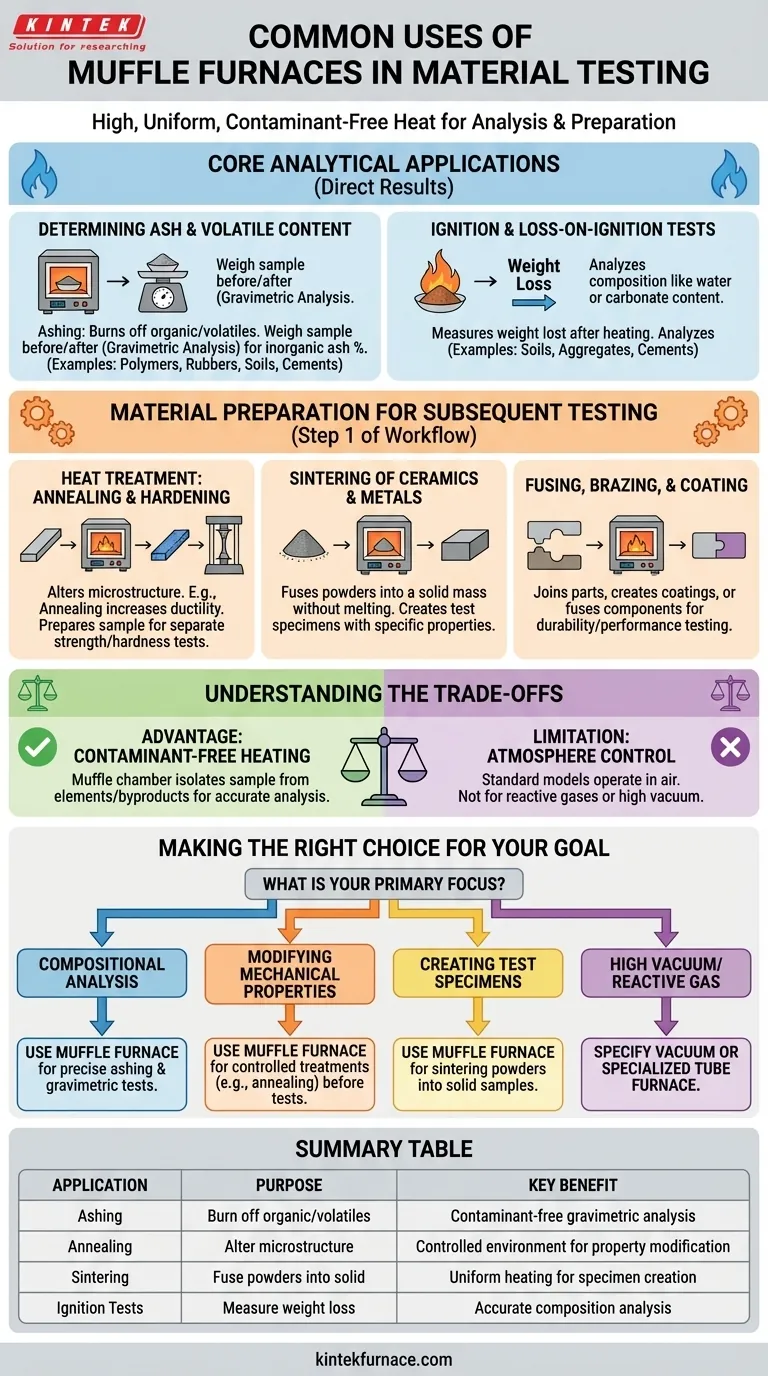

Aplicaciones Analíticas Clave

Estas son pruebas en las que el horno proporciona directamente el resultado, a menudo a través de un cambio de masa.

Determinación del Contenido de Cenizas y Volátiles

La calcinación es uno de los usos más comunes de un horno de mufla. El proceso implica calentar una muestra a alta temperatura para quemar completamente todas las sustancias orgánicas y volátiles.

Al pesar la muestra antes y después de este proceso (una técnica llamada análisis gravimétrico), se puede determinar con precisión el porcentaje de residuo inorgánico no combustible, o contenido de cenizas. Esto es crítico para el control de calidad en materiales como polímeros, cauchos, suelos y cementos.

Pruebas de Ignición y Pérdida por Ignición

Similar a la calcinación, estas pruebas miden la pérdida de peso de un material después de ser calentado a una temperatura específica. Este es un procedimiento estándar para analizar suelos, agregados y cementos para determinar su composición, como el contenido de agua o carbonato.

Preparación de Materiales para Pruebas Posteriores

En muchos flujos de trabajo, el horno de mufla es el primer paso para preparar una muestra que se probará con otros instrumentos.

Tratamiento Térmico: Recocido y Endurecimiento

Un horno se utiliza para alterar con precisión la microestructura de un material. El recocido, por ejemplo, implica calentar un metal y luego enfriarlo lentamente para aumentar su ductilidad y reducir la dureza.

La muestra se prepara en el horno y luego se retira para otras pruebas, como la resistencia a la tracción o la prueba de dureza. El horno no mide la resistencia en sí; crea la condición específica del material requerida para la prueba.

Sinterización de Cerámicas y Metales

La sinterización es un proceso que utiliza calor para fusionar polvos en una masa sólida y coherente sin fundirlos. Esto es fundamental para crear especímenes de prueba a partir de cerámicas y metales en polvo.

El horno proporciona el entorno térmico controlado necesario para unir las partículas, creando una muestra sólida con propiedades de densidad y estructurales específicas que luego pueden evaluarse.

Fusión, Soldadura Fuerte y Recubrimiento

El horno también se utiliza para crear recubrimientos de esmalte en metales, fusionar componentes de vidrio o soldar (unir) piezas metálicas con un metal de aporte. El enlace, recubrimiento u objeto fusionado resultante puede someterse a pruebas de durabilidad y rendimiento.

Comprendiendo las Ventajas y Desventajas

Elegir el instrumento de calentamiento adecuado depende de comprender su diseño y limitaciones fundamentales.

La Ventaja: Calentamiento Libre de Contaminantes

La característica definitoria de un horno de mufla es la "mufla", una cámara de separación, típicamente hecha de cerámica de alta temperatura. Esta cámara aísla la muestra de material de los elementos calefactores y de cualquier subproducto potencial de la combustión (en modelos de combustión a combustible).

Esta separación es crucial para prevenir la contaminación que podría sesgar los resultados de pruebas analíticas sensibles.

La Limitación: Control de la Atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Si bien proporciona un ambiente de calentamiento limpio, no está diseñado para procesos que requieren un gas reactivo específico (como nitrógeno puro o argón) o vacío.

Para aplicaciones que exigen un estricto control atmosférico para prevenir la oxidación, un horno de tubo especializado o un horno de vacío serían la elección apropiada.

Tomando la Decisión Correcta para su Objetivo

Utilice estas pautas para determinar si un horno de mufla se ajusta a su protocolo de prueba de materiales.

- Si su enfoque principal es el análisis composicional: Utilice un horno de mufla para pruebas precisas de calcinación y gravimétricas para determinar el contenido inorgánico o volátil de un material.

- Si su enfoque principal es la modificación de propiedades mecánicas: Utilice un horno de mufla para tratamientos térmicos controlados como el recocido antes de realizar pruebas separadas de tracción, dureza o ductilidad.

- Si su enfoque principal es la creación de especímenes de prueba a partir de polvos: Utilice un horno de mufla para sinterizar cerámicas o metales en polvo para formar muestras sólidas para su posterior evaluación.

- Si su enfoque principal requiere un alto vacío o gas reactivo: Un horno de mufla estándar es insuficiente; debe especificar un horno de vacío o un horno de tubo especializado.

En última instancia, un horno de mufla es una herramienta fundamental para preparar o analizar térmicamente materiales, formando un paso crítico en innumerables flujos de trabajo de ciencia de materiales.

Tabla Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Calcinación | Quemar sustancias orgánicas/volátiles para determinar el contenido de cenizas | Calentamiento libre de contaminantes para un análisis gravimétrico preciso |

| Recocido | Tratar térmicamente materiales para alterar la microestructura (por ejemplo, aumentar la ductilidad) | Entorno controlado para la modificación de propiedades mecánicas |

| Sinterización | Fusionar polvos en especímenes sólidos sin fundirlos | Calentamiento uniforme para crear muestras para pruebas de densidad y estructura |

| Pruebas de Ignición | Medir la pérdida de peso para analizar la composición (por ejemplo, contenido de agua) | Análisis térmico preciso para materiales como suelos y cementos |

¡Mejore sus pruebas de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera fiables, además de sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para aplicaciones como calcinación, recocido y sinterización. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar la eficiencia y precisión de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO