En esencia, un horno mufla es un horno de alta temperatura con una distinción fundamental. Utiliza una cámara exterior aislada (la "mufla") para calentar una muestra sin exponerla a la llama directa ni a los elementos calefactores. Este calentamiento indirecto y controlado lo convierte en una herramienta indispensable para tres categorías principales de trabajo: analizar cuantitativamente la composición de un material, modificar las propiedades físicas de un material y sintetizar nuevos materiales.

El valor principal de un horno mufla no es solo su alto calor, sino su capacidad para proporcionar un entorno térmicamente uniforme y químicamente aislado. Esto evita la contaminación de la fuente de calor, asegurando que el proceso, ya sea para análisis, tratamiento o creación, sea puro y repetible.

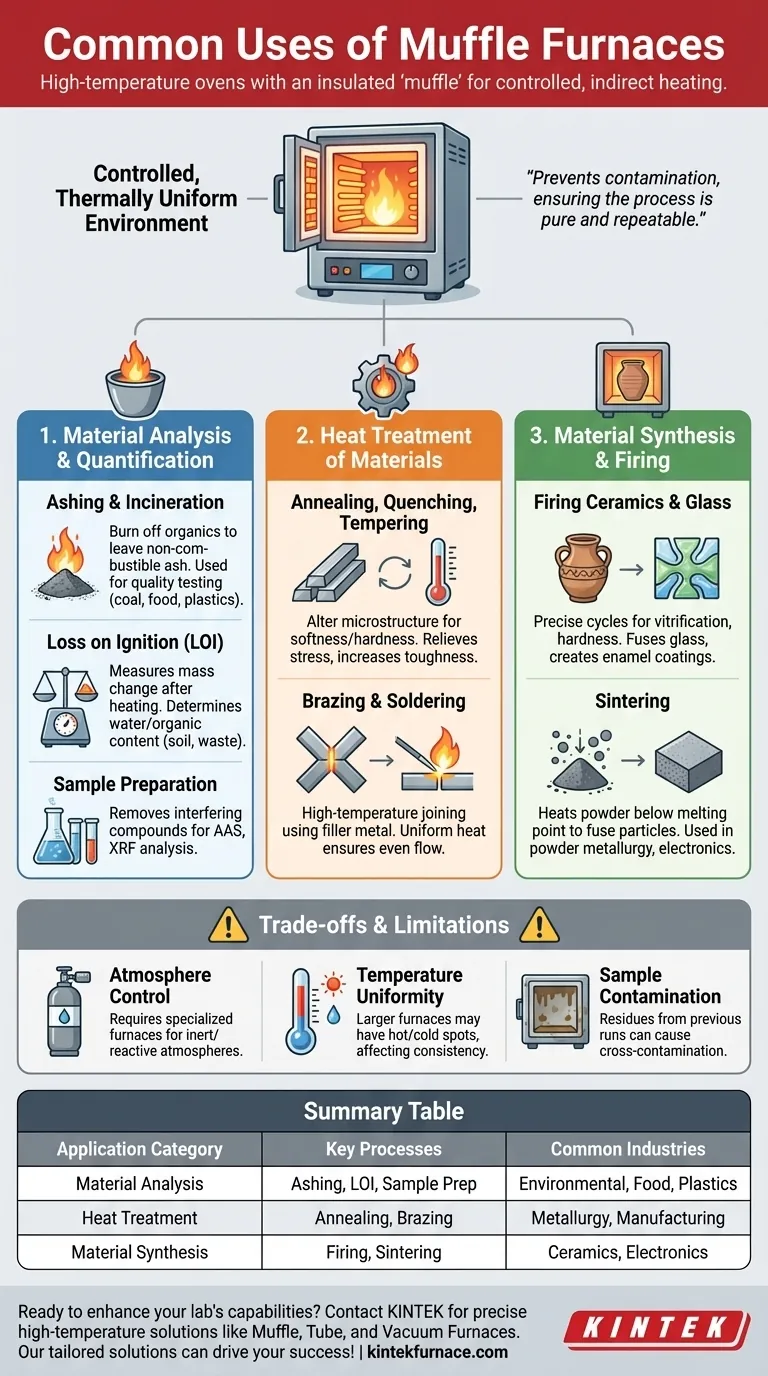

Aplicación principal 1: Análisis y cuantificación de materiales

El uso analítico más común de un horno mufla es determinar la composición de una muestra quemando sus componentes orgánicos o volátiles.

Calcinación e incineración

La calcinación es un proceso que utiliza calor extremo para quemar todas las sustancias orgánicas de una muestra. Esto deja solo el material inorgánico no combustible, conocido como ceniza.

Esta técnica es fundamental para determinar el contenido de cenizas en materiales como el carbón, el petróleo, los productos alimenticios y los plásticos, lo cual es un indicador clave de calidad y composición.

Pérdida por ignición (PDI)

Estrechamente relacionada con la calcinación, la Pérdida por Ignición (PDI) es una prueba cuantitativa que mide el cambio en la masa de una muestra después de calentarla a una temperatura alta.

Esto se utiliza ampliamente en geoquímica y ciencias ambientales para determinar el contenido de agua o materia orgánica en muestras de suelo, sedimentos o residuos.

Preparación de muestras para análisis

En muchos laboratorios de química, un horno mufla es el primer paso para preparar una muestra para un análisis más detallado.

Al eliminar los compuestos orgánicos interferentes o preconcentrar metales traza, el horno prepara una muestra inorgánica limpia que puede ser analizada mediante técnicas como la espectroscopia de absorción atómica (AAS) o la fluorescencia de rayos X (XRF).

Aplicación principal 2: Tratamiento térmico de materiales

Un horno mufla proporciona el control de temperatura preciso necesario para alterar intencionalmente la microestructura y las propiedades físicas de metales y aleaciones.

Recocido, temple y revenido

Estos son procesos metalúrgicos fundamentales. El recocido implica calentar y enfriar lentamente para hacer que un metal sea más blando y menos quebradizo, aliviando las tensiones internas.

Por el contrario, el temple (enfriamiento rápido) y el revenido (recalentamiento a una temperatura más baja) se utilizan para aumentar la dureza y la tenacidad de un material.

Soldadura fuerte y soldadura blanda

Los hornos mufla se utilizan para la unión de metales a alta temperatura. La soldadura fuerte y la soldadura blanda utilizan un metal de aporte para unir dos piezas de un metal base.

El horno proporciona el calor uniforme necesario para fundir el metal de aporte y asegurar que fluya uniformemente hacia la junta sin fundir los componentes base.

Aplicación principal 3: Síntesis y cocción de materiales

La capacidad del horno para crear un entorno limpio y de alta temperatura es esencial para crear nuevos materiales a partir de componentes en bruto.

Cocción de cerámicas y vidrio

La producción de cerámicas, desde la alfarería hasta componentes técnicos avanzados, requiere un ciclo preciso de calentamiento y enfriamiento para lograr la vitrificación y la dureza.

De manera similar, los hornos mufla se utilizan para fusionar vidrio, crear recubrimientos de esmalte sobre metal y otros procesos donde el calor alto controlado es necesario para formar el producto final.

Sinterización

La sinterización es el proceso de tomar un material en polvo y calentarlo justo por debajo de su punto de fusión. Esto hace que las partículas se fusionen para formar una masa sólida y coherente.

Esta técnica es crucial en la metalurgia de polvos y para crear ciertos tipos de cerámicas de alto rendimiento y componentes electrónicos.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un horno mufla no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Control de la atmósfera

Un horno mufla estándar opera en una atmósfera de aire ambiente. Si su proceso requiere una atmósfera inerte (como argón o nitrógeno) o una atmósfera reactiva para prevenir la oxidación, necesitará un horno especializado diseñado para ese propósito.

Uniformidad de la temperatura

Aunque la mufla está diseñada para mejorar la distribución del calor, no todos los hornos son iguales. En hornos más grandes o modelos menos costosos, pueden existir "puntos calientes" y "puntos fríos", lo que podría afectar la consistencia de sus resultados, especialmente al procesar múltiples muestras o piezas grandes.

Contaminación de la muestra

La cámara aislada puede absorber y retener residuos de ejecuciones anteriores. Sin los protocolos de limpieza adecuados, esto puede provocar contaminación cruzada, un problema crítico en aplicaciones de alta pureza o análisis de elementos traza.

Tomar la decisión correcta para su objetivo

Su aplicación prevista dicta qué características del horno son más críticas.

- Si su enfoque principal es el análisis cuantitativo (calcinación, PDI): Priorice la precisión de la temperatura excepcional y la repetibilidad para asegurar que sus mediciones sean consistentes y defendibles.

- Si su enfoque principal es el tratamiento térmico metalúrgico: Concéntrese en la capacidad del horno para ejecutar perfiles precisos de calentamiento y enfriamiento, incluidas las velocidades de rampa y los tiempos de remojo controlados.

- Si su enfoque principal es la creación de materiales (cerámica, sinterización): Asegúrese de que el volumen interno y la uniformidad de la temperatura del horno sean adecuados para el tamaño y la forma de las piezas que pretende producir.

En última instancia, comprender estas funciones principales le permite seleccionar el proceso térmico preciso necesario para lograr sus objetivos de materiales.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Industrias comunes |

|---|---|---|

| Análisis de materiales | Calcinación, Pérdida por ignición, Preparación de muestras | Ciencias ambientales, Geoquímica, Alimentos, Plásticos |

| Tratamiento térmico | Recocido, Temple, Revenido, Soldadura fuerte | Metalurgia, Fabricación |

| Síntesis de materiales | Cocción de cerámicas, Sinterización, Fusión de vidrio | Cerámica, Electrónica, Metalurgia de polvos |

¿Listo para mejorar las capacidades de su laboratorio con soluciones precisas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para el análisis de materiales, el tratamiento térmico o la síntesis. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros