En última instancia, una calidad de cocción inconsistente en un horno de sinterización dental conduce directamente a restauraciones comprometidas que son más débiles, estéticamente defectuosas y que pueden no ajustarse correctamente. Esto ocurre porque las temperaturas desiguales hacen que el material cerámico se sinterice de forma incompleta o excesiva en diferentes áreas, socavando sus propiedades estructurales y visuales finales.

El problema central es la pérdida de previsibilidad. Cuando un horno no puede proporcionar calor constante y uniforme, convierte un proceso de fabricación preciso en un juego de azar, lo que conlleva el riesgo de un costoso desperdicio de material, repeticiones frustrantes y una pérdida de confianza clínica.

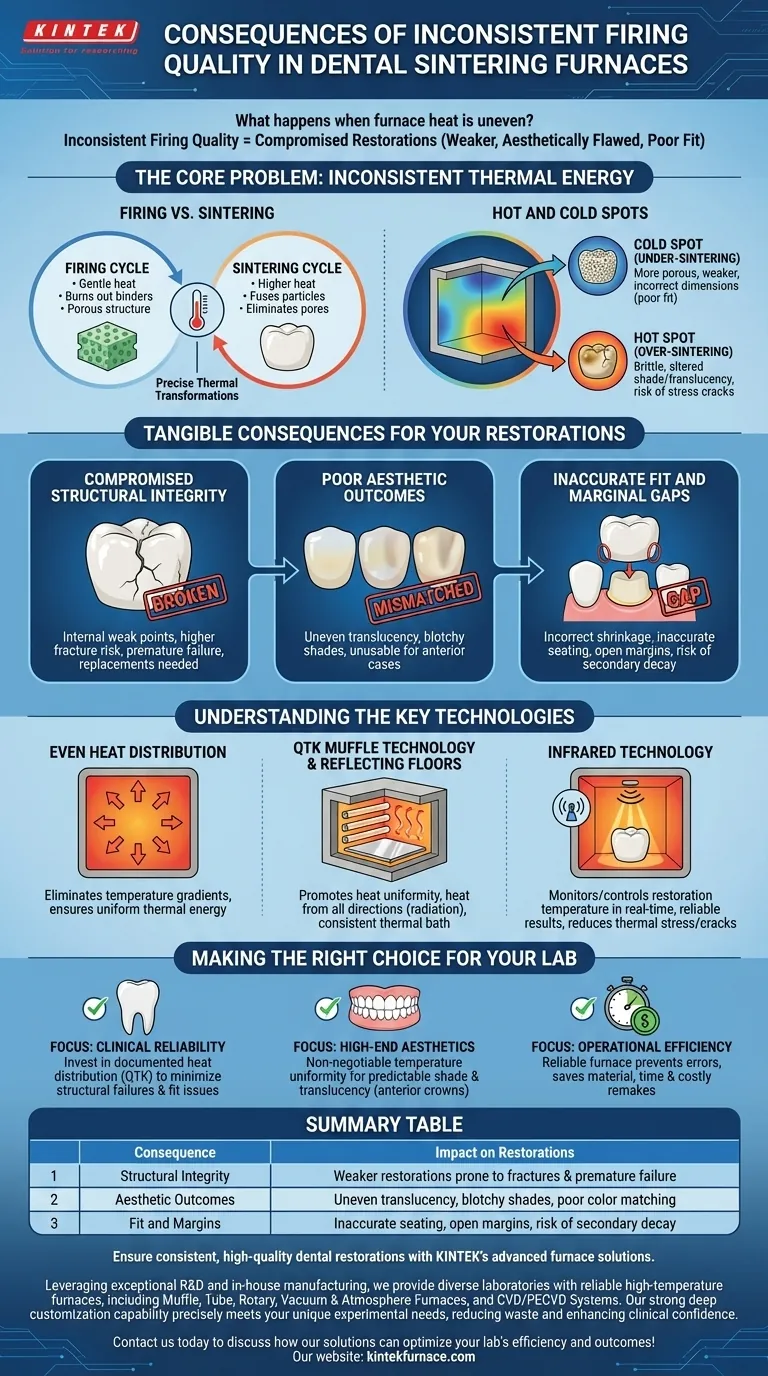

El problema central: energía térmica inconsistente

Los procesos de cocción y sinterización son transformaciones térmicas precisas. Cualquier desviación del perfil de temperatura objetivo, incluso en una pequeña sección del horno, puede tener consecuencias significativas para el producto final.

Cocción vs. Sinterización

Primero, el ciclo de cocción calienta suavemente la cerámica en "estado verde" para quemar los materiales aglutinantes orgánicos, creando una estructura estable pero porosa. Luego, el ciclo de sinterización calienta el material a una temperatura mucho más alta, lo que provoca que las partículas cerámicas se fusionen, eliminando los poros y aumentando la densidad del material a su estado final previsto.

Ambas etapas dependen de la precisión y uniformidad absolutas de la temperatura.

El impacto de los puntos calientes y fríos

El calentamiento inconsistente crea "puntos calientes" y "puntos fríos" dentro de la cámara del horno.

Un punto frío resulta en una sinterización insuficiente. La cerámica en esta área será más porosa, más débil y no se encogerá a las dimensiones correctas, lo que lleva a un ajuste marginal deficiente.

Un punto caliente puede causar una sinterización excesiva o quemaduras. Esto puede hacer que el material sea quebradizo, alterar su tono y translucidez, y aumentar el riesgo de que se formen grietas por tensión a medida que la restauración se enfría.

Las consecuencias tangibles para sus restauraciones

Estas inconsistencias térmicas se manifiestan como fallas clínicas claras que impactan directamente la eficiencia de su laboratorio y los resultados de sus pacientes.

Integridad estructural comprometida

La consecuencia más crítica es una restauración más débil. Las áreas insuficientemente sinterizadas crean puntos débiles internos, lo que aumenta drásticamente el riesgo de fracturas una vez que la corona o el puente están en funcionamiento. Esto lleva a una falla prematura y la necesidad de un reemplazo.

Resultados estéticos deficientes

La estética depende completamente de lograr la densidad de material y la estructura cristalina correctas. El calentamiento inconsistente puede causar una translucidez irregular o manchada, y puede evitar que la restauración coincida con el tono objetivo, lo que la hace inutilizable para casos anteriores.

Ajuste inexacto y espacios marginales

La sinterización hace que la cerámica se encoja en una cantidad precisa y calculada. Si partes de la restauración están insuficientemente sinterizadas debido a puntos fríos, no se encogerán correctamente. Esto da como resultado una restauración que no se asienta correctamente, creando márgenes abiertos que invitan a la caries secundaria.

Comprender las tecnologías clave

Prevenir estos problemas es una cuestión de diseño y tecnología de hornos. El objetivo es crear un ambiente térmico perfectamente uniforme para cada ciclo.

Distribución uniforme del calor

Este es el principio fundamental. Los hornos de alta calidad están diseñados para eliminar los gradientes de temperatura dentro de la cámara de cocción, asegurando que cada parte de cada restauración reciba exactamente la misma cantidad de energía térmica.

Tecnología de mufla QTK y pisos reflectantes

Estas son características de diseño específicas que promueven la uniformidad del calor. Una mufla QTK (Horno de Tubo de Cuarzo) combinada con un piso reflectante asegura que el calor se distribuya uniformemente desde todas las direcciones a través de la radiación, en lugar de solo desde los propios elementos calefactores. Esto envuelve las restauraciones en un baño térmico consistente.

El papel de la tecnología infrarroja

Los hornos modernos a menudo utilizan tecnología infrarroja para monitorear y controlar directamente la temperatura de las restauraciones. Esto proporciona resultados de cocción más confiables al permitir que el horno reaccione en tiempo real, reduciendo el estrés térmico en la cerámica y minimizando el riesgo de grietas o deformaciones.

Tomar la decisión correcta para su laboratorio

La selección de un horno requiere equilibrar el presupuesto con la necesidad de resultados predecibles y de alta calidad. Su decisión debe guiarse por las consecuencias que más necesita evitar.

- Si su enfoque principal es la fiabilidad clínica: Invierta en un horno con tecnología documentada de distribución de calor (como QTK) para minimizar el riesgo de fallas estructurales y ajustes inexactos.

- Si su enfoque principal es la estética de alta gama: Para coronas y carillas anteriores, la uniformidad de la temperatura es innegociable para lograr un tono y una translucidez predecibles.

- Si su enfoque principal es la eficiencia operativa: Prevenir errores de cocción con un horno confiable es una medida directa de ahorro de costos que reduce el desperdicio de material, el tiempo del técnico y las costosas repeticiones.

En última instancia, la calidad de cocción consistente es la base sobre la cual se construyen restauraciones dentales predecibles y de alta calidad.

Tabla resumen:

| Consecuencia | Impacto en las restauraciones |

|---|---|

| Integridad estructural | Restauraciones más débiles propensas a fracturas y fallas prematuras |

| Resultados estéticos | Translucidez irregular, tonos manchados y mala coincidencia de color |

| Ajuste y márgenes | Asentamiento inexacto, márgenes abiertos y riesgo de caries secundaria |

Asegure restauraciones dentales consistentes y de alta calidad con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios hornos confiables de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, reduciendo el desperdicio y mejorando la confianza clínica. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.