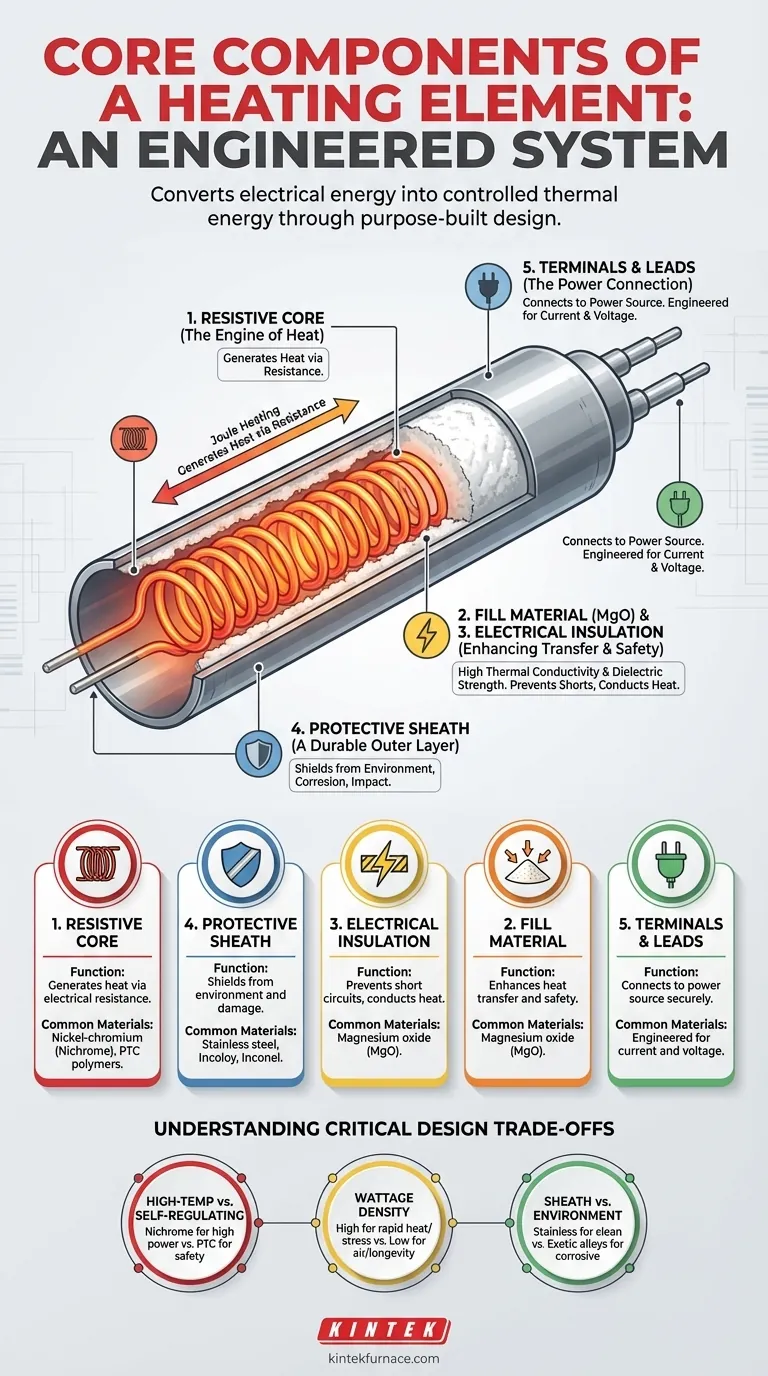

En esencia, un elemento calefactor es un sistema diseñado compuesto por un material resistivo que genera calor, una cubierta exterior protectora, aislamiento eléctrico interno para garantizar la seguridad y terminales para conectarlo a una fuente de alimentación. Estos componentes trabajan conjuntamente para convertir la energía eléctrica en energía térmica controlada con precisión para una aplicación específica.

Un elemento calefactor no es simplemente un alambre que se calienta. Es un componente construido con un propósito donde un núcleo resistivo crea calor, mientras que los materiales de cubierta y aislamiento cuidadosamente seleccionados dirigen esa energía de forma segura y eficiente. La elección de cada componente está dictada enteramente por la aplicación final.

La Anatomía de un Elemento Calefactor

Para comprender cómo funciona un elemento calefactor, debemos examinar cada parte y su función específica en el sistema. La interacción entre estos componentes define el rendimiento, la vida útil y la seguridad del elemento.

El Núcleo Resistivo: El Motor del Calor

El corazón del elemento es un material, a menudo un alambre o cinta, con alta resistencia eléctrica. Cuando una corriente eléctrica fluye a través de este núcleo, encuentra resistencia, lo que obliga a que la energía eléctrica se convierta en calor.

Este fenómeno se conoce como calentamiento Joule. La cantidad de calor generado es un producto de la corriente y la resistencia del material, lo que convierte a la resistencia en la propiedad más crítica que los diseñadores deben controlar. Los materiales comunes incluyen aleaciones de níquel-cromo (Nicrom), apreciadas por su rendimiento a altas temperaturas.

La Cubierta Protectora: Una Capa Exterior Duradera

El núcleo resistivo es frágil y debe protegerse de su entorno operativo. La cubierta es un tubo o carcasa metálica que encierra el núcleo y otros componentes internos.

Esta capa exterior protege al elemento de la humedad, la corrosión, el impacto físico y la exposición química, asegurando su longevidad y fiabilidad. El material de la cubierta, como el acero inoxidable o el Incoloy, se elige en función de los desafíos ambientales específicos a los que se enfrentará.

Aislamiento Eléctrico: Dirigiendo la Corriente y Garantizando la Seguridad

Para evitar que la corriente eléctrica se cortocircuite hacia la cubierta protectora, es esencial una capa de aislamiento eléctrico. Este material debe ser un mal conductor de la electricidad, pero un excelente conductor del calor.

Esta doble propiedad es fundamental. Asegura que la corriente fluya solo a través del núcleo resistivo mientras permite que el calor generado escape eficientemente a la superficie del elemento.

El Material de Relleno: Mejorando la Transferencia Térmica

En muchos elementos tubulares de alto rendimiento, el espacio entre el núcleo resistivo y la cubierta se rellena con un polvo compactado. El óxido de magnesio (MgO) es el estándar de la industria para este propósito.

El MgO es un material excepcional porque exhibe una alta conductividad térmica (transfiere bien el calor) y una alta rigidez dieléctrica (resiste la electricidad). Mantiene el núcleo resistivo en su lugar, previene cortocircuitos y garantiza una transferencia de calor uniforme a la cubierta.

Terminales y Conductores: La Conexión de Alimentación

Los terminales, pines o conductores flexibles proporcionan los puntos de conexión a la fuente de alimentación externa. Están diseñados para manejar la corriente y el voltaje requeridos de forma segura sin sobrecalentarse. El diseño de estas conexiones es fundamental para un circuito eléctrico seguro y fiable.

Comprender las Compensaciones

La eficacia de un elemento calefactor está determinada por las elecciones de materiales realizadas durante su diseño. No existe una única configuración "mejor"; en cambio, los ingenieros deben equilibrar el rendimiento, el coste y la seguridad realizando compensaciones críticas.

Materiales de Alta Temperatura frente a Autorregulables

La elección del material resistivo dicta el rango operativo del elemento. El Nicrom y aleaciones similares son ideales para aplicaciones de alta potencia y alta temperatura, como hornos y estufas industriales.

Por el contrario, materiales como el PTC (Coeficiente de Temperatura Positivo) de polímero están diseñados para aplicaciones de autorregulación a temperaturas más bajas. Su resistencia aumenta drásticamente a medida que se calientan, lo que hace que limiten naturalmente su propia temperatura, lo cual es ideal para aplicaciones donde la seguridad es primordial.

Densidad de Vataje y sus Implicaciones

La densidad de vataje, la cantidad de potencia generada por pulgada cuadrada de la superficie del elemento, es un factor de diseño crítico. Una alta densidad de vataje permite un calentamiento rápido en un formato compacto, pero ejerce una inmensa tensión en la cubierta y el aislamiento.

Un elemento diseñado para calentar aire tendrá una baja densidad de vataje, mientras que un elemento para inmersión en agua puede tener una densidad mucho mayor porque el líquido es más eficaz para extraer el calor. Una desalineación de esto puede provocar un fallo prematuro.

Material de la Cubierta frente al Entorno

La cubierta protectora debe ser químicamente compatible con su entorno. Una cubierta de acero inoxidable podría ser suficiente para calentar aire o agua limpia, pero un fluido corrosivo puede requerir una aleación más exótica como Inconel o titanio para prevenir una degradación rápida.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el elemento calefactor correcto requiere alinear sus componentes con su objetivo principal.

- Si su enfoque principal es el procesamiento industrial a alta temperatura: Priorice los elementos con núcleos de Nicrom y cubiertas robustas de acero inoxidable o Incoloy diseñadas para altas densidades de vataje.

- Si su enfoque principal es la seguridad en un producto de consumo: Elija elementos PTC autorregulables o diseños que incluyan cortes térmicos integrados y bajas densidades de vataje.

- Si su enfoque principal es la eficiencia en un líquido: Seleccione un elemento de inmersión cuya cubierta sea resistente al líquido y cuya forma maximice el contacto superficial para una rápida transferencia de calor.

Comprender estos componentes transforma un elemento calefactor de una pieza simple a un desafío de ingeniería resoluble.

Tabla Resumen:

| Componente | Función | Materiales Comunes |

|---|---|---|

| Núcleo Resistivo | Genera calor mediante resistencia eléctrica | Níquel-cromo (Nicrom), polímeros PTC |

| Cubierta Protectora | Protege del entorno y de los daños | Acero inoxidable, Incoloy, Inconel |

| Aislamiento Eléctrico | Previene cortocircuitos, conduce el calor | Óxido de magnesio (MgO) |

| Material de Relleno | Mejora la transferencia de calor y la seguridad | Óxido de magnesio (MgO) |

| Terminales y Conductores | Conexión segura a la fuente de alimentación | Diseñados para corriente y voltaje |

¿Tiene dificultades para encontrar el elemento calefactor adecuado para las necesidades de alta temperatura de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos, garantizando seguridad, eficiencia y durabilidad. Permítanos ayudarle a optimizar sus procesos térmicos: contáctenos hoy para una solución a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente