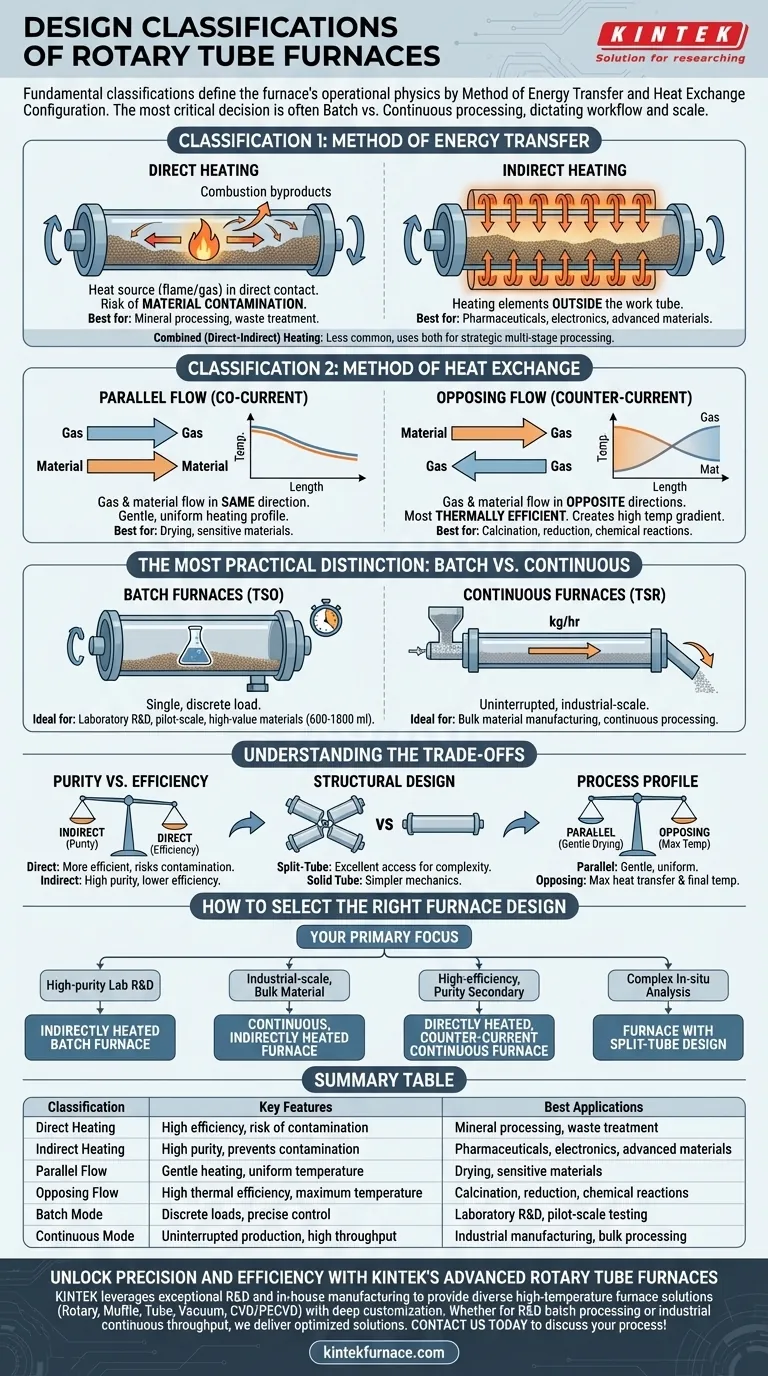

En un nivel fundamental, los hornos de tubo rotatorio se clasifican según su método de transferencia de energía y su configuración de intercambio de calor. La transferencia de energía define cómo llega el calor al material, ya sea directa o indirectamente, mientras que el método de intercambio de calor define la dinámica de flujo entre el gas de proceso y el material, que puede ser paralelo u opuesto.

Las clasificaciones formales definen la física operativa del horno. Sin embargo, su decisión más crítica será elegir entre un modelo de procesamiento por lotes o continuo, ya que esta elección dicta todo su flujo de trabajo, escala y adecuación tanto para la investigación de laboratorio como para la producción industrial.

Clasificación 1: Método de Transferencia de Energía

Esta clasificación describe cómo se suministra la energía térmica de los elementos calefactores al material que se procesa dentro del tubo giratorio.

Calentamiento Directo

En un horno calentado directamente, la fuente de calor (como una llama o gas caliente) está en contacto directo con el material del proceso. Este método es muy eficiente desde una perspectiva térmica.

Sin embargo, introduce el riesgo significativo de contaminación del material por los subproductos de la combustión o el gas de proceso. Normalmente se reserva para aplicaciones donde la pureza del material no es la principal preocupación, como en el procesamiento de minerales o el tratamiento de residuos.

Calentamiento Indirecto

Este es el diseño más común para aplicaciones controladas. Los elementos calefactores se colocan fuera del tubo de trabajo, calentando la pared del tubo. Luego, el tubo giratorio transfiere calor al material mediante conducción y radiación.

Este método aísla completamente el material de la fuente de calor, garantizando una alta pureza y previniendo la contaminación. Es el estándar para productos farmacéuticos, electrónica e investigación de materiales avanzados.

Calentamiento Combinado (Directo-Indirecto)

Menos común, un horno combinado utiliza ambos métodos estratégicamente. Por ejemplo, podría usar calefacción indirecta para una fase inicial de secado sensible y luego introducir calefacción directa para una etapa de calcinación a alta temperatura para maximizar la eficiencia.

Clasificación 2: Método de Intercambio de Calor

Esta clasificación se refiere a la dirección del flujo del gas de proceso en relación con la dirección del flujo del material sólido que se mueve a través del tubo inclinado.

Flujo Paralelo (Cocicrrente)

El gas de proceso y el material sólido entran al horno por el mismo extremo y viajan en la misma dirección.

Esta configuración es excelente para procesos como el secado, donde una rápida caída inicial de la temperatura del gas es aceptable. Proporciona un perfil de calentamiento más suave a medida que la diferencia de temperatura entre el gas y el material disminuye a lo largo de la longitud del tubo.

Flujo Opuesto (Contracorriente)

El gas de proceso y el material sólido entran al horno por extremos opuestos y viajan uno hacia el otro. El gas caliente entra por donde sale el material, y el gas más frío sale por donde entra el material.

Este diseño es la configuración térmicamente más eficiente. Crea un alto gradiente de temperatura que es ideal para llevar las reacciones químicas a buen término, como la calcinación o la reducción, y lograr la temperatura material más alta posible.

La Distinción Más Práctica: Lotes vs. Continuo

Más allá de la física de la transferencia de calor, la decisión de diseño más importante es el modo operativo del horno. Esto determina su escala y aplicación.

Hornos por Lotes (Batch Furnaces - TSO)

Los hornos por lotes están diseñados para procesar una sola carga discreta de material a la vez. Se carga el tubo, se ejecuta el proceso y luego se enfría el horno antes de retirar el material.

Estos sistemas, con capacidades típicas de 600 a 1800 ml, son ideales para I+D de laboratorio, pruebas a escala piloto y procesamiento de materiales de alto valor donde el control preciso sobre un pequeño volumen es crítico.

Hornos Continuos (Continuous Furnaces - TSR)

Los hornos continuos están diseñados para una producción ininterrumpida a escala industrial. El material se alimenta constantemente al horno desde una tolva y se descarga en el otro extremo.

Su capacidad se mide en rendimiento (kg/h) en lugar de volumen por lote. Estos hornos son los caballos de batalla de la fabricación de materiales a granel y el procesamiento químico continuo.

Comprensión de las Compensaciones (Trade-offs)

Elegir un horno rotatorio implica equilibrar prioridades en competencia. Su aplicación determinará qué compensaciones son aceptables.

Pureza vs. Eficiencia

La compensación central entre los métodos de transferencia de energía es clara: el calentamiento directo es más eficiente energéticamente pero corre el riesgo de contaminación, mientras que el calentamiento indirecto garantiza la pureza a costa de una menor eficiencia térmica. Para la mayoría de las aplicaciones técnicas, la pureza no es negociable, lo que hace del calentamiento indirecto la opción predeterminada.

Diseño Estructural: Tubo Dividido vs. Tubo Sólido

Una opción física clave es el diseño de tubo dividido, donde el cuerpo del horno está articulado para abrirse a lo largo. Esto proporciona un excelente acceso al tubo de trabajo para colocar soportes de muestras complejos, sensores, o cuando el tubo en sí es parte de un aparato intrincado. La compensación es una mayor complejidad mecánica en comparación con un horno de cuerpo sólido más simple.

Perfil del Proceso: Secado Suave vs. Temperatura Máxima

La elección entre flujo paralelo y opuesto dicta el perfil térmico. El flujo paralelo proporciona un calentamiento más suave y uniforme, ideal para materiales sensibles o secado simple. El flujo opuesto maximiza la transferencia de calor y la temperatura final, lo que lo hace superior para impulsar reacciones endotérmicas y lograr la finalización del proceso.

Cómo Seleccionar el Diseño de Horno Correcto

Su elección final debe guiarse por su objetivo final.

- Si su enfoque principal es la investigación de laboratorio de alta pureza o I+D: Casi con seguridad necesitará un horno por lotes calentado indirectamente para garantizar el control del proceso y prevenir la contaminación.

- Si su enfoque principal es la producción a escala industrial de un material a granel: Un horno continuo calentado indirectamente es su punto de partida típico para una calidad constante y un alto rendimiento.

- Si su enfoque principal es el procesamiento de alta eficiencia donde la pureza es secundaria: Un horno continuo de calentamiento directo y contracorriente ofrece el mejor rendimiento térmico para aplicaciones como la calcinación de minerales.

- Si su enfoque principal implica análisis in-situ complejos o arreglos de muestras: Un horno con diseño de tubo dividido proporciona el acceso necesario que un horno de tubo sólido no puede ofrecer.

Comprender estos principios de diseño fundamentales le permite seleccionar un horno que no solo sea funcional, sino que esté perfectamente alineado con sus objetivos de procesamiento específicos.

Tabla de Resumen:

| Clasificación | Características Clave | Mejores Aplicaciones |

|---|---|---|

| Calentamiento Directo | Alta eficiencia, riesgo de contaminación | Procesamiento de minerales, tratamiento de residuos |

| Calentamiento Indirecto | Alta pureza, previene la contaminación | Productos farmacéuticos, electrónica, materiales avanzados |

| Flujo Paralelo | Calentamiento suave, temperatura uniforme | Secado, materiales sensibles |

| Flujo Opuesto | Alta eficiencia térmica, temperatura máxima | Calcinación, reducción, reacciones químicas |

| Modo Lote | Cargas discretas, control preciso | I+D de laboratorio, pruebas a escala piloto |

| Modo Continuo | Producción ininterrumpida, alto rendimiento | Fabricación industrial, procesamiento a granel |

Desbloquee Precisión y Eficiencia con los Hornos de Tubo Rotatorio Avanzados de KINTEK

¿Tiene dificultades para equilibrar la pureza, la eficiencia y la escalabilidad en sus procesos térmicos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos Mufla, Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Ya sea que se dedique a I+D y requiera procesamiento por lotes de alta pureza o a producción industrial que exija rendimiento continuo, KINTEK ofrece soluciones confiables y optimizadas. No permita que las complejidades del diseño le detengan: ¡contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme