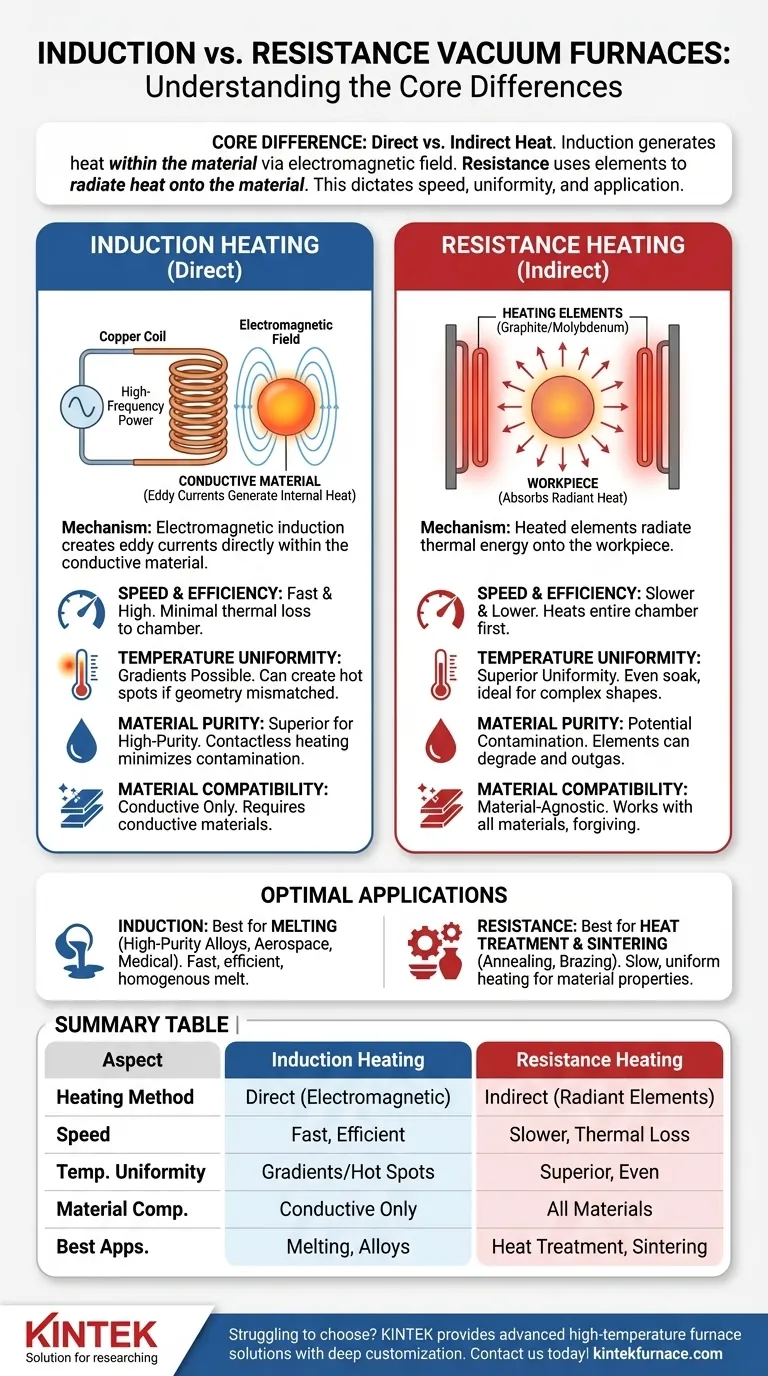

En esencia, los hornos de vacío calentados por inducción y los calentados por resistencia se distinguen por su método fundamental de transferencia de calor. El calentamiento por inducción genera calor directamente dentro del material mediante un campo electromagnético, mientras que el calentamiento por resistencia utiliza elementos calefactores para irradiar calor hacia el material. Esta diferencia fundamental dicta su eficiencia, velocidad y aplicaciones ideales.

Elegir entre estas tecnologías es una decisión entre velocidad y uniformidad. La inducción ofrece un calentamiento rápido y directo, ideal para aplicaciones de fusión, mientras que la resistencia proporciona una transferencia de calor más lenta y uniforme, perfectamente adecuada para tratamientos térmicos y sinterización.

El mecanismo central: Calentamiento directo frente a indirecto

La distinción más crítica no es el horno en sí, sino cómo se suministra la energía a la pieza de trabajo. Esto determina toda la dinámica del proceso.

Cómo funciona el calentamiento por resistencia

Un horno calentado por resistencia funciona de manera muy similar a un horno convencional. La corriente eléctrica pasa a través de elementos calefactores, generalmente hechos de grafito o alambre de molibdeno.

Estos elementos se calientan mucho y irradian energía térmica por toda la cámara del horno. La pieza de trabajo absorbe este calor radiante de forma indirecta, aumentando gradualmente hasta alcanzar la temperatura objetivo.

Cómo funciona el calentamiento por inducción

Un horno de inducción utiliza una corriente alterna potente y de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un fuerte campo electromagnético fluctuante alrededor de la pieza de trabajo.

Este campo induce potentes corrientes eléctricas (corrientes de Foucault) directamente dentro del material conductor de la propia pieza de trabajo. La resistencia interna del material a estas corrientes genera un calor intenso y rápido de dentro hacia afuera.

Diferencias clave en aplicación y rendimiento

La elección entre inducción y resistencia está impulsada enteramente por los requisitos del proceso. Cada método sobresale en diferentes escenarios.

Velocidad y eficiencia

La inducción es significativamente más rápida y energéticamente más eficiente. Debido a que calienta el material directamente, se desperdicia muy poca energía calentando las paredes o la atmósfera de la cámara del horno. Esto lo hace ideal para ciclos de fusión rápidos.

El calentamiento por resistencia es más lento y menos eficiente en comparación. Toda la cámara y sus componentes deben calentarse antes de que la pieza de trabajo pueda alcanzar su temperatura objetivo, lo que resulta en una mayor pérdida de calor.

Uniformidad de la temperatura

El calentamiento por resistencia proporciona una uniformidad de temperatura superior. Los elementos radiantes crean un "remojo" uniforme, asegurando que toda la pieza de trabajo, incluidas las formas complejas, alcance una temperatura estable y consistente. Esto es fundamental para procesos como el recocido.

El calentamiento por inducción puede crear gradientes de temperatura. El calor se concentra donde el campo electromagnético es más fuerte, lo que puede provocar puntos calientes si la geometría de la bobina y de la pieza no están perfectamente adaptadas.

Pureza del material y contaminación

En un entorno de vacío, el calentamiento por inducción ofrece una ventaja distintiva para aplicaciones de alta pureza. Dado que el mecanismo de calentamiento es sin contacto, no hay elementos calefactores que puedan degradarse y liberar contaminantes (desgasificarse) en el material fundido.

Esto hace que los hornos de inducción al vacío sean esenciales para producir aleaciones de alta pureza para las industrias aeroespacial y médica, donde la integridad del material no es negociable.

Comprender las compensaciones

Ninguna tecnología es universalmente superior. La elección óptima depende de equilibrar las características de rendimiento con su objetivo específico.

El mejor para la fusión

Para fundir metales, el calentamiento por inducción es la opción clara. Su velocidad, eficiencia y capacidad para agitar el metal fundido electromagnéticamente dan como resultado una fusión más rápida, limpia y homogénea.

El mejor para el tratamiento térmico y la sinterización

Para procesos como el recocido, la soldadura fuerte y la sinterización de cerámicas, se prefiere el calentamiento por resistencia. Su capacidad para proporcionar un calentamiento lento y uniforme y mantener una temperatura estable en toda la pieza es primordial para lograr las propiedades deseadas del material sin distorsión.

Limitaciones de material y geometría

El calentamiento por inducción solo funciona con materiales eléctricamente conductores. Además, la bobina de inducción debe diseñarse cuidadosamente para adaptarse a la geometría de la pieza para un calentamiento eficaz.

El calentamiento por resistencia es independiente del material y mucho más indulgente con las geometrías de piezas complejas, ya que el calor radiante finalmente llegará a todas las superficies.

Tomar la decisión correcta para su proceso

Para seleccionar la tecnología correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es fundir metales para fundición de alta pureza: La inducción es superior debido a su velocidad, eficiencia y el bajo riesgo de contaminación por elementos calefactores.

- Si su enfoque principal es el tratamiento térmico, el recocido o la sinterización: El calentamiento por resistencia proporciona la uniformidad y estabilidad de temperatura críticas requeridas para estos procesos sensibles.

- Si trabaja con materiales no conductores o geometrías muy complejas: El calentamiento por resistencia ofrece una mayor flexibilidad operativa y, a menudo, es el único método viable.

En última instancia, el horno adecuado se determina no por cuál es "mejor", sino por qué método de calentamiento se alinea precisamente con las propiedades de su material y sus objetivos de proceso.

Tabla resumen:

| Aspecto | Calentamiento por Inducción | Calentamiento por Resistencia |

|---|---|---|

| Método de Calentamiento | Calentamiento directo a través de campo electromagnético | Calentamiento indirecto a través de elementos radiantes |

| Velocidad | Rápido y eficiente | Más lento con mayor pérdida de calor |

| Uniformidad de Temperatura | Puede tener gradientes y puntos calientes | Calentamiento uniforme superior para formas complejas |

| Compatibilidad de Material | Solo materiales conductores | Funciona con todos los materiales |

| Mejores Aplicaciones | Fusión de metales, aleaciones de alta pureza | Tratamiento térmico, recocido, sinterización |

¿Tiene dificultades para elegir entre calentamiento por inducción y por resistencia para sus necesidades de horno de vacío? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya necesite fusión rápida con inducción o tratamiento térmico uniforme con resistencia, podemos adaptar una solución para optimizar la eficiencia y los resultados de su proceso. Contáctenos hoy para discutir su aplicación específica y obtener asesoramiento experto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso