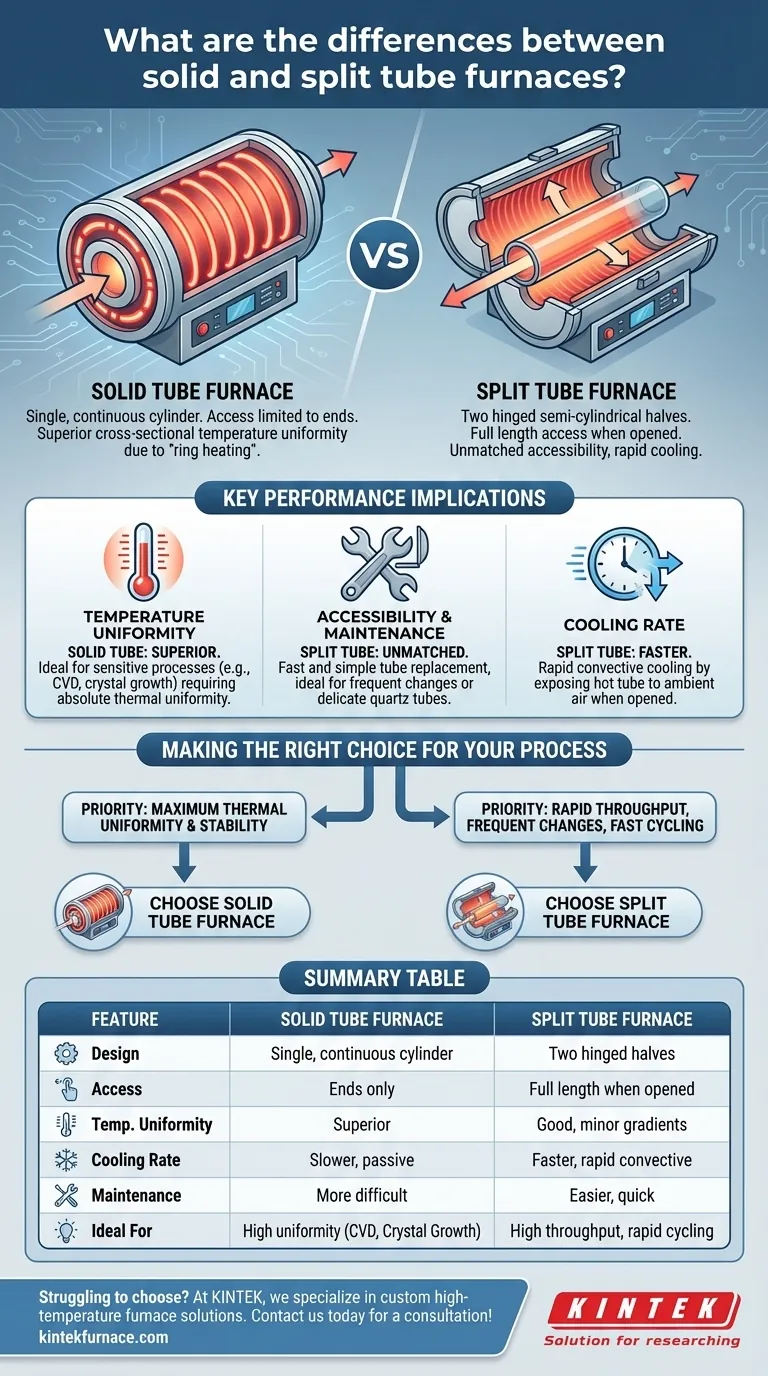

En esencia, la diferencia entre un horno de tubo sólido y uno de tubo dividido radica en su construcción física y en cómo accede al tubo de proceso interno. Un horno de tubo sólido es un cilindro único y continuo que requiere que deslice el tubo de trabajo y la muestra desde los extremos. En cambio, un horno de tubo dividido está construido en dos mitades semicilíndricas, lo que permite que se abra con bisagras para acceder directamente al tubo de trabajo a lo largo de toda su longitud.

La decisión entre un horno de tubo sólido y uno dividido es un compromiso fundamental. Debe elegir entre la uniformidad de temperatura superior de un diseño de tubo sólido y la mayor accesibilidad, el enfriamiento más rápido y el mantenimiento más fácil que ofrece un diseño de tubo dividido.

La diferencia fundamental del diseño: acceso y construcción

La construcción física del horno dicta directamente cómo interactúa con su proceso y equipo. Esta es la diferencia más inmediata y práctica entre los dos tipos.

Hornos de tubo sólido

Un horno de tubo sólido presenta una cámara de calentamiento que es un cilindro único y unificado. Los elementos calefactores generalmente se organizan en un anillo que rodea completamente el tubo de proceso.

El acceso a la cámara se limita a los extremos. Debe deslizar su tubo de proceso, crisol o cadalso en el horno desde una de las aberturas, que a menudo se sellan con tapones aislantes.

Hornos de tubo dividido

Un horno de tubo dividido se construye a partir de dos secciones semicilíndricas separadas unidas por una bisagra. Esto permite que todo el cuerpo del horno se abra como una almeja.

Este diseño proporciona acceso completo e inmediato al tubo de proceso a lo largo de su longitud calentada. Puede colocar o retirar el tubo y su contenido sin alterar los sellos de los extremos ni deslizar componentes a través de toda la zona calentada.

Implicaciones clave en el rendimiento

Las diferencias estructurales conducen a compromisos críticos en el rendimiento, la conveniencia y la velocidad operativa. Su aplicación específica determinará cuál de estos factores es más importante.

Uniformidad de la temperatura

Los hornos de tubo sólido generalmente ofrecen una uniformidad de temperatura superior, especialmente en la sección transversal del tubo. El diseño de "calentamiento anular" asegura que el tubo de proceso se caliente uniformemente desde todos los lados.

Los diseños de tubo dividido, que a menudo utilizan elementos calefactores en las mitades superior e inferior, pueden crear gradientes de temperatura menores entre la parte superior, inferior y los lados del tubo.

Accesibilidad y mantenimiento

Los hornos de tubo dividido proporcionan una accesibilidad inigualable. Esto hace que reemplazar un tubo de proceso —ya sea para limpiarlo, reemplazarlo o cambiar de material— sea una tarea rápida y sencilla.

En un horno de tubo sólido, un tubo de proceso roto o atascado puede ser difícil y llevar mucho tiempo de retirar. La capacidad de abrir un horno de tubo dividido es una ventaja significativa para los procesos que requieren cambios frecuentes de tubo.

Tasa de enfriamiento

Los hornos de tubo dividido se enfrían mucho más rápido. Al abrir el cuerpo del horno, el tubo de proceso caliente se expone inmediatamente al aire ambiente, lo que permite un rápido enfriamiento por convección.

Los hornos de tubo sólido dependen del enfriamiento pasivo, donde el calor se disipa lentamente a través del aislamiento. Esto da como resultado tiempos de ciclo significativamente más largos si su proceso requiere enfriar las muestras hasta la temperatura ambiente.

Comprender los compromisos

Ningún diseño es inherentemente mejor; simplemente están optimizados para diferentes prioridades. Elegir el incorrecto puede introducir ineficiencias o comprometer la calidad de sus resultados.

Cuándo priorizar un horno de tubo sólido

Un horno de tubo sólido es la opción ideal para aplicaciones donde la uniformidad térmica absoluta es la principal preocupación. Esto incluye procesos como la deposición química de vapor (CVD) sensible, el crecimiento de monocristales o el recocido de aleaciones específicas donde incluso los gradientes de temperatura menores pueden afectar los resultados.

Cuándo priorizar un horno de tubo dividido

Un horno de tubo dividido sobresale en entornos que exigen velocidad, flexibilidad y fácil acceso. Es superior para ciclos térmicos rápidos, pruebas de muestras de alto rendimiento, procesos que involucran ajustes in situ o cuando se trabaja con tubos de cuarzo delicados que pueden requerir reemplazo frecuente.

El papel de las zonas de calentamiento

Es importante distinguir la uniformidad de la sección transversal (sólido frente a dividido) de la uniformidad longitudinal. Muchos hornos, tanto sólidos como divididos, están disponibles con múltiples zonas de calentamiento (por ejemplo, modelos de tres zonas). Estas zonas proporcionan un excelente control de la temperatura a lo largo de la longitud del horno, creando una zona caliente más larga y estable. Esta característica es independiente de la construcción del tubo sólido o dividido.

Tomar la decisión correcta para su proceso

Seleccionar el tipo de horno correcto requiere alinear las fortalezas del horno con los requisitos innegociables de su trabajo.

- Si su enfoque principal es la máxima uniformidad térmica y la estabilidad del proceso: Elija un horno de tubo sólido por su diseño superior de calentamiento anular.

- Si su enfoque principal es el rendimiento rápido de las muestras y los cambios frecuentes: Elija un horno de tubo dividido para minimizar el tiempo de inactividad entre ejecuciones.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Elija un horno de tubo dividido por su capacidad de enfriarse rápidamente cuando se abre.

- Si su enfoque principal es el uso de tubos de proceso delicados o el mantenimiento frecuente: Elija un horno de tubo dividido por su facilidad de acceso inigualable.

Al comprender este compromiso fundamental entre uniformidad y accesibilidad, puede seleccionar con confianza la herramienta precisa requerida para su objetivo científico o industrial.

Tabla de resumen:

| Característica | Horno de tubo sólido | Horno de tubo dividido |

|---|---|---|

| Diseño | Cilindro único y continuo | Dos mitades semicilíndricas con bisagras |

| Acceso | Solo desde los extremos | Acceso a toda la longitud al abrirse |

| Uniformidad de la temperatura | Superior, debido al calentamiento anular | Bueno, pero puede tener gradientes menores |

| Tasa de enfriamiento | Más lento, enfriamiento pasivo | Más rápido, enfriamiento convectivo rápido |

| Mantenimiento | Más difícil y requiere más tiempo | Más fácil, reemplazo rápido del tubo |

| Ideal para | Procesos de alta uniformidad (p. ej., CVD, crecimiento de cristales) | Alto rendimiento, ciclos rápidos, cambios frecuentes |

¿Tiene dificultades para elegir entre un horno de tubo sólido o dividido para su laboratorio? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos avanzados como Hornos de Tubo con profunda personalización para garantizar un rendimiento preciso, ya sea que priorice la uniformidad de la temperatura o la accesibilidad. Permita que nuestros expertos le ayuden a seleccionar el horno perfecto para mejorar la eficiencia y los resultados. Contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas