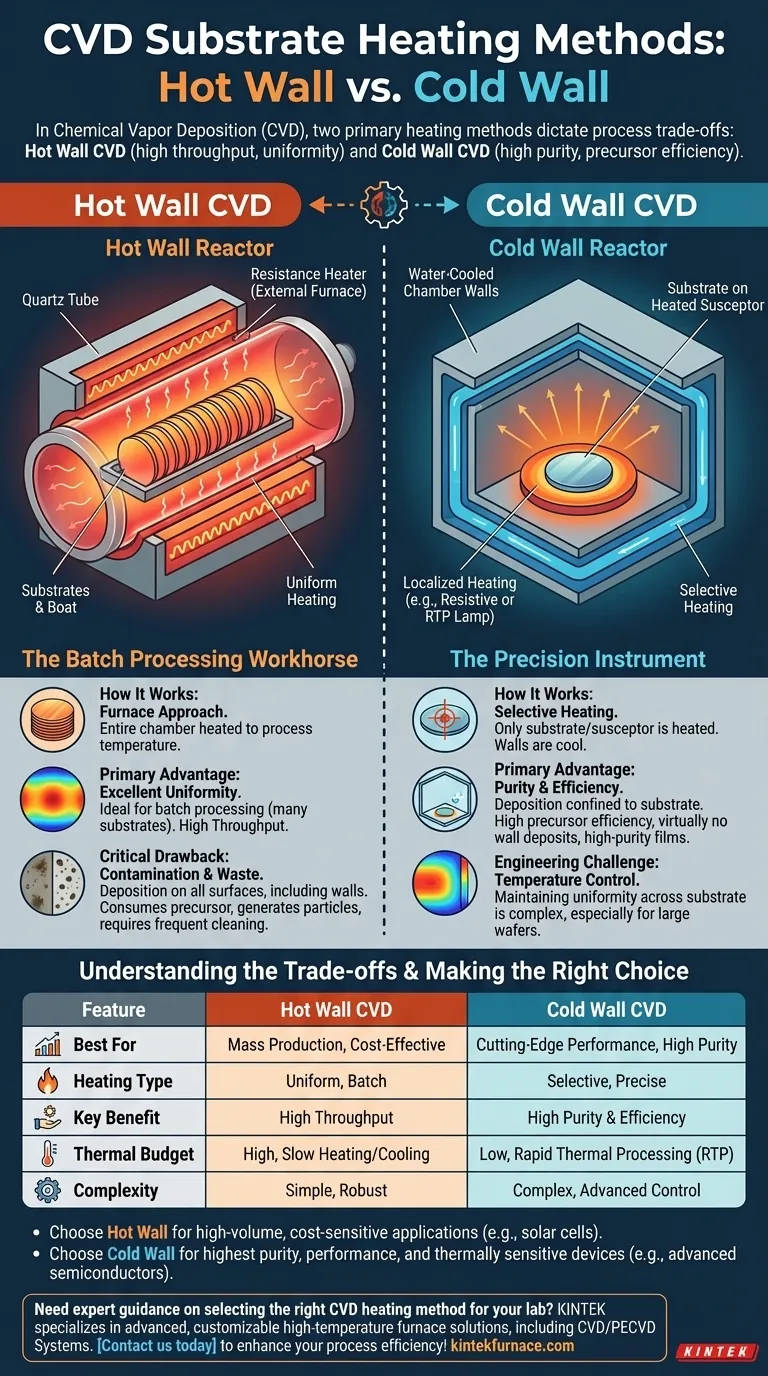

En la Deposición Química de Vapor (CVD), existen dos métodos fundamentales para calentar el sustrato: CVD de pared caliente y CVD de pared fría. En un sistema de pared caliente, toda la cámara de reacción se calienta externamente, lo que significa que las paredes y el sustrato están a la misma alta temperatura. Por el contrario, en un sistema de pared fría, la energía se aplica directamente al sustrato o a su soporte, dejando las paredes de la cámara intencionalmente frías.

La elección entre un reactor de pared caliente y uno de pared fría es una decisión de ingeniería primaria. Dicta una compensación fundamental entre el alto rendimiento y la uniformidad térmica de los sistemas de pared caliente y la pureza superior y la eficiencia de los precursores de los sistemas de pared fría.

CVD de Pared Caliente: El Caballo de Batalla del Procesamiento por Lotes

El CVD de pared caliente es un enfoque clásico, ampliamente utilizado por su capacidad para procesar muchos sustratos simultáneamente con una excelente consistencia de temperatura.

Cómo Funciona: El Enfoque de Horno

Un reactor de pared caliente típicamente consiste en un tubo de cuarzo colocado dentro de un horno más grande calentado por resistencia. El horno calienta todo el tubo y todo lo que hay dentro a la temperatura de proceso requerida.

Este diseño asegura que las moléculas de gas y todas las superficies internas, incluidos los sustratos, estén en equilibrio térmico.

Ventaja Principal: Excelente Uniformidad

Debido a que toda la cámara actúa como una fuente de calor uniforme, los sistemas de pared caliente proporcionan una estabilidad de temperatura y uniformidad excepcionales en un área grande. Esto los hace ideales para el procesamiento por lotes (batch processing), donde se pueden recubrir docenas o incluso cientos de obleas a la vez.

El Inconveniente Crítico: Contaminación y Desperdicio

La principal desventaja es que la deposición ocurre en todas partes, no solo en los sustratos. El material se deposita en las paredes de la cámara, consumiendo gases precursores caros y desprendiéndose como partículas que pueden contaminar los sustratos. Esto también requiere ciclos de limpieza frecuentes y largos.

CVD de Pared Fría: El Instrumento de Precisión

El CVD de pared fría se desarrolló para superar las limitaciones de pureza y eficiencia del diseño de pared caliente. Es el método dominante para la fabricación de dispositivos semiconductores de alto rendimiento.

Cómo Funciona: Calentamiento Selectivo del Sustrato

En un reactor de pared fría, solo se calientan el sustrato y su soporte (conocido como susceptor). Las paredes de la cámara se mantienen cerca de la temperatura ambiente, a menudo con refrigeración activa por agua.

El calentamiento se puede lograr a través de varios métodos, como pasar una corriente eléctrica a través del susceptor (calentamiento resistivo) o usar lámparas de alta intensidad para calentar el sustrato directamente (calentamiento radiante o RTP).

Ventaja Principal: Pureza y Eficiencia

Debido a que las paredes de la cámara están frías, las reacciones químicas y la deposición se confinan casi exclusivamente a la superficie caliente del sustrato. Esto mejora drásticamente la eficiencia del precursor y prácticamente elimina la contaminación por partículas proveniente de depósitos en las paredes, lo que conduce a películas de mayor pureza.

El Desafío de Ingeniería: Control de Temperatura

El principal desafío en un sistema de pared fría es mantener una uniformidad de temperatura perfecta en todo el sustrato, especialmente a medida que aumentan los tamaños de las obleas. Los gradientes de temperatura pueden provocar variaciones en el espesor y las propiedades de la película.

Comprender las Compensaciones

Ningún método es universalmente superior; la elección óptima depende enteramente de los objetivos del proceso y las limitaciones económicas.

Rendimiento (Throughput) vs. Pureza

El CVD de pared caliente sobresale en aplicaciones de gran volumen y sensibles al costo donde la pureza absoluta de la película es secundaria. Piense en recubrimientos para células solares o capas semiconductoras básicas.

El CVD de pared fría es esencial para aplicaciones que exigen la máxima pureza y rendimiento, como chips lógicos y de memoria avanzados, donde incluso una contaminación mínima puede provocar fallos en el dispositivo.

Presupuesto Térmico y Velocidad del Proceso

Los sistemas de pared fría tienen una masa térmica mucho menor, lo que permite un calentamiento y enfriamiento muy rápidos. Esto permite el Procesamiento Térmico Rápido (RTP), que minimiza el tiempo total que un sustrato pasa a altas temperaturas, un factor crítico para dispositivos sensibles y multicapa. Los hornos de pared caliente, por el contrario, tardan horas en calentarse y enfriarse.

Complejidad y Costo

Un horno de tubo de pared caliente simple es un equipo relativamente sencillo y robusto. Los sistemas de pared fría son inherentemente más complejos, requieren elementos calefactores sofisticados, canales de refrigeración y monitoreo avanzado de la temperatura para gestionar la uniformidad.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la estrategia de calentamiento correcta, primero debe definir su objetivo principal para el proceso de deposición.

- Si su enfoque principal es la producción masiva y la rentabilidad: El CVD de pared caliente es casi siempre la opción superior por su capacidad de procesamiento por lotes incomparable.

- Si su enfoque principal es el rendimiento de vanguardia del dispositivo y la pureza de la película: El CVD de pared fría proporciona el control esencial sobre la contaminación y la eficiencia del proceso.

- Si está trabajando con materiales térmicamente sensibles: Un sistema de pared fría ofrece un control preciso sobre el presupuesto térmico, protegiendo estructuras delicadas de la exposición prolongada al calor.

En última instancia, elegir su método de calentamiento es el primer paso para definir el equilibrio de su proceso entre la escala de fabricación y la calidad de la película.

Tabla de Resumen:

| Método | Características Clave | Ideal Para |

|---|---|---|

| CVD de Pared Caliente | Calentamiento uniforme, procesamiento por lotes, menor costo | Aplicaciones de alto rendimiento como células solares |

| CVD de Pared Fría | Alta pureza, control preciso, calentamiento rápido | Dispositivos de alto rendimiento como semiconductores |

¿Necesita orientación experta sobre la selección del método de calentamiento CVD adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Sistemas CVD/PECVD, con profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su proceso y lograr resultados superiores.

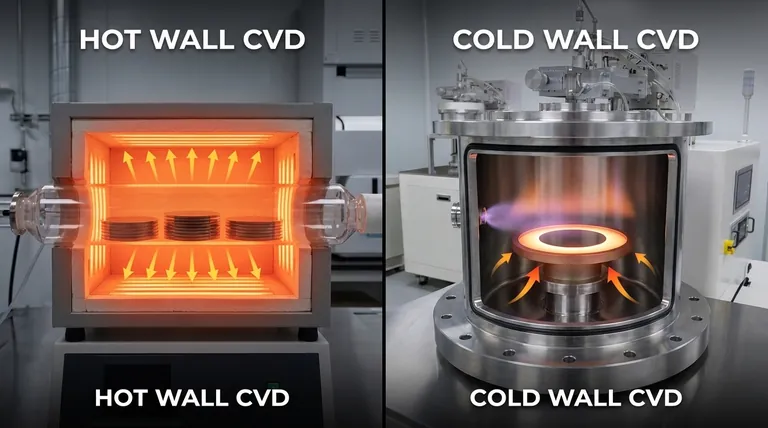

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores