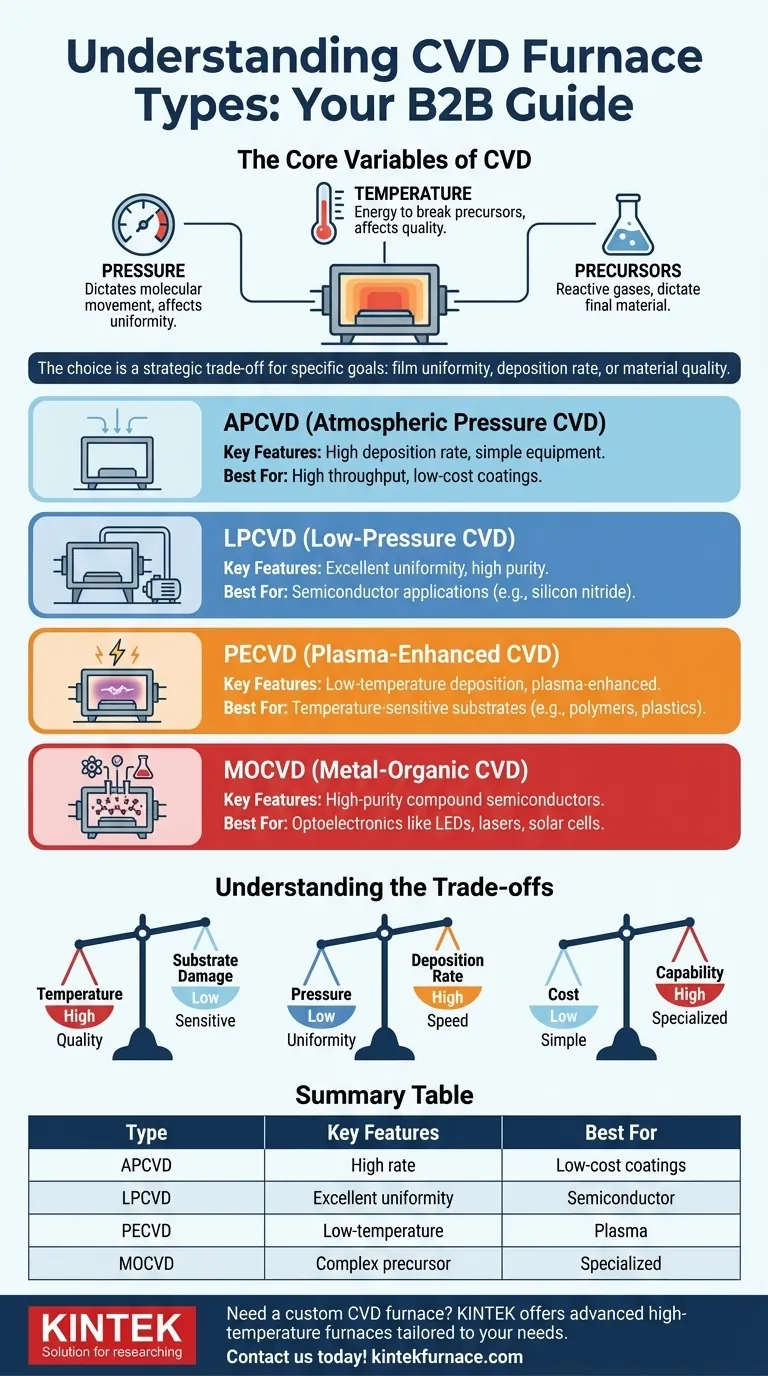

En esencia, un horno de deposición química de vapor (CVD) se define por su presión de operación, temperatura y los precursores químicos que utiliza. Los tipos principales son CVD a presión atmosférica (APCVD), CVD a baja presión (LPCVD), CVD asistida por plasma (PECVD) y CVD organometálica (MOCVD). Cada uno está diseñado para crear un conjunto específico de condiciones para optimizar la deposición de películas delgadas para diferentes materiales y aplicaciones.

La elección entre los tipos de hornos CVD no se trata de encontrar el "mejor" en general. Se trata de hacer un compromiso estratégico entre la temperatura de deposición, la presión de operación y los precursores químicos para lograr su objetivo específico, ya sea uniformidad de la película, velocidad de deposición o calidad del material.

Las variables centrales de la CVD

Antes de comparar tipos específicos de hornos, es fundamental comprender los tres parámetros fundamentales que definen cualquier proceso CVD. Su elección de horno es simplemente una elección sobre cómo desea controlar estas variables.

El papel de la presión

La presión dentro de la cámara de reacción dicta cómo se mueven e interactúan las moléculas de gas. Influye directamente en la uniformidad y la conformidad de la película depositada.

Una presión más baja aumenta el camino libre medio de las moléculas de gas, permitiéndoles viajar más lejos sin colisionar. Esto conduce a un recubrimiento más uniforme, especialmente en superficies tridimensionales complejas.

El papel de la temperatura

La temperatura proporciona la energía necesaria para descomponer los gases precursores e iniciar la reacción química en la superficie del sustrato.

Las temperaturas más altas generalmente dan como resultado películas más densas, más cristalinas y de mayor calidad. Sin embargo, las altas temperaturas pueden dañar sustratos sensibles o causar difusión no deseada dentro del material.

El papel de los precursores

Los precursores son los gases reactivos que contienen los elementos que desea depositar. La elección de la química del precursor dicta el material final (por ejemplo, óxidos, nitruros, carburos) y la temperatura requerida para la reacción.

Algunos precursores, como los organometálicos, son altamente especializados y requieren un tipo específico de sistema CVD (MOCVD) para manejarlos de manera efectiva.

Los principales tipos de hornos CVD explicados

Cada tipo de horno CVD ofrece un método diferente para controlar las variables centrales de presión y temperatura para adaptarse a diferentes aplicaciones.

CVD a presión atmosférica (APCVD)

APCVD opera a presión atmosférica estándar. Esto hace que el equipo sea relativamente simple y económico, ya que no requiere un sistema de vacío complejo.

Debido a la alta presión, pueden ocurrir reacciones en fase gaseosa, lo que podría conducir a la formación de partículas. Su principal ventaja es una alta velocidad de deposición, lo que lo hace adecuado para aplicaciones donde se necesitan películas gruesas y la uniformidad perfecta no es la principal prioridad.

CVD a baja presión (LPCVD)

LPCVD opera a una presión reducida (un vacío parcial). Esta es la herramienta de trabajo de la industria de semiconductores por una razón.

Al reducir la presión, LPCVD mejora significativamente la uniformidad y la conformabilidad de la película (la capacidad de recubrir formas complejas de manera uniforme). La compensación es una velocidad de deposición más lenta y el mayor costo del equipo de vacío.

CVD asistida por plasma (PECVD)

PECVD utiliza un campo eléctrico para generar plasma (un gas ionizado) dentro de la cámara. Este plasma proporciona la energía para descomponer los gases precursores, en lugar de depender únicamente de altas temperaturas.

Esta es la ventaja clave de PECVD: permite la deposición a temperaturas mucho más bajas. Esto lo hace ideal para depositar películas sobre sustratos que no pueden soportar el alto calor de LPCVD o APCVD, como plásticos o obleas de semiconductores completamente procesadas.

CVD organometálica (MOCVD)

MOCVD es una forma especializada de CVD que utiliza compuestos organometálicos como precursores. Estos precursores son esenciales para crear películas de semiconductores compuestos cristalinas y de muy alta pureza.

Esta técnica es el estándar de oro para la fabricación de optoelectrónica de alto rendimiento, como LED, diodos láser y células solares de alta eficiencia. El equipo es complejo y costoso, lo que refleja su propósito altamente especializado.

Comprender las compensaciones

Seleccionar un proceso CVD siempre implica equilibrar factores en competencia. Comprender estas compensaciones es clave para tomar una decisión informada.

El dilema Temperatura vs. Calidad

Las altas temperaturas de proceso (como en LPCVD) generalmente producen películas de mayor calidad y más estables. Sin embargo, este calor puede dañar su sustrato o las capas de dispositivos previamente fabricadas. PECVD resuelve esto utilizando plasma para permitir la deposición a baja temperatura, pero la calidad de la película resultante puede ser diferente a la de un equivalente a alta temperatura.

El equilibrio Presión vs. Uniformidad

La baja presión (LPCVD) es superior para lograr películas uniformes en áreas grandes y topografías complejas. La alta presión (APCVD) ofrece velocidades de deposición más rápidas y un equipo más simple, pero a costa de esta uniformidad.

La ecuación Costo vs. Capacidad

Un sistema APCVD es el más simple y rentable. Agregar capacidades de vacío para LPCVD aumenta el costo y la complejidad. Incorporar plasma para PECVD o manejo especializado de gases para MOCVD aumenta aún más la inversión, pero desbloquea capacidades que son imposibles con sistemas más simples.

Tomar la decisión correcta para su aplicación

Su elección de horno debe estar impulsada completamente por el material que necesita crear y el sustrato que está utilizando.

- Si su enfoque principal es el alto rendimiento y el bajo costo para recubrimientos simples: APCVD es a menudo la opción más práctica debido a su alta velocidad de deposición y hardware más simple.

- Si su enfoque principal es una uniformidad y pureza de película excepcionales para aplicaciones de semiconductores: LPCVD es el estándar de la industria para depositar capas impecables de nitruro de silicio o polisilicio.

- Si su enfoque principal es depositar sobre sustratos sensibles a la temperatura: PECVD es la tecnología esencial para aplicaciones que involucran polímeros, plásticos o circuitos integrados completamente fabricados.

- Si su enfoque principal es crear semiconductores compuestos de alta calidad para optoelectrónica: MOCVD es la herramienta especializada e innegociable para la fabricación de LED y láseres modernos.

Comprender estas diferencias fundamentales le permite seleccionar la tecnología CVD precisa que se alinea con sus objetivos específicos de síntesis de materiales.

Tabla de resumen:

| Tipo | Características clave | Mejor para |

|---|---|---|

| APCVD | Alta velocidad de deposición, equipo simple | Alto rendimiento, recubrimientos de bajo costo |

| LPCVD | Excelente uniformidad, alta pureza | Aplicaciones de semiconductores |

| PECVD | Deposición a baja temperatura, asistida por plasma | Sustratos sensibles a la temperatura |

| MOCVD | Semiconductores compuestos de alta pureza | Optoelectrónica como LED y láseres |

¿Necesita una solución de horno CVD personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Contáctenos hoy para mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales