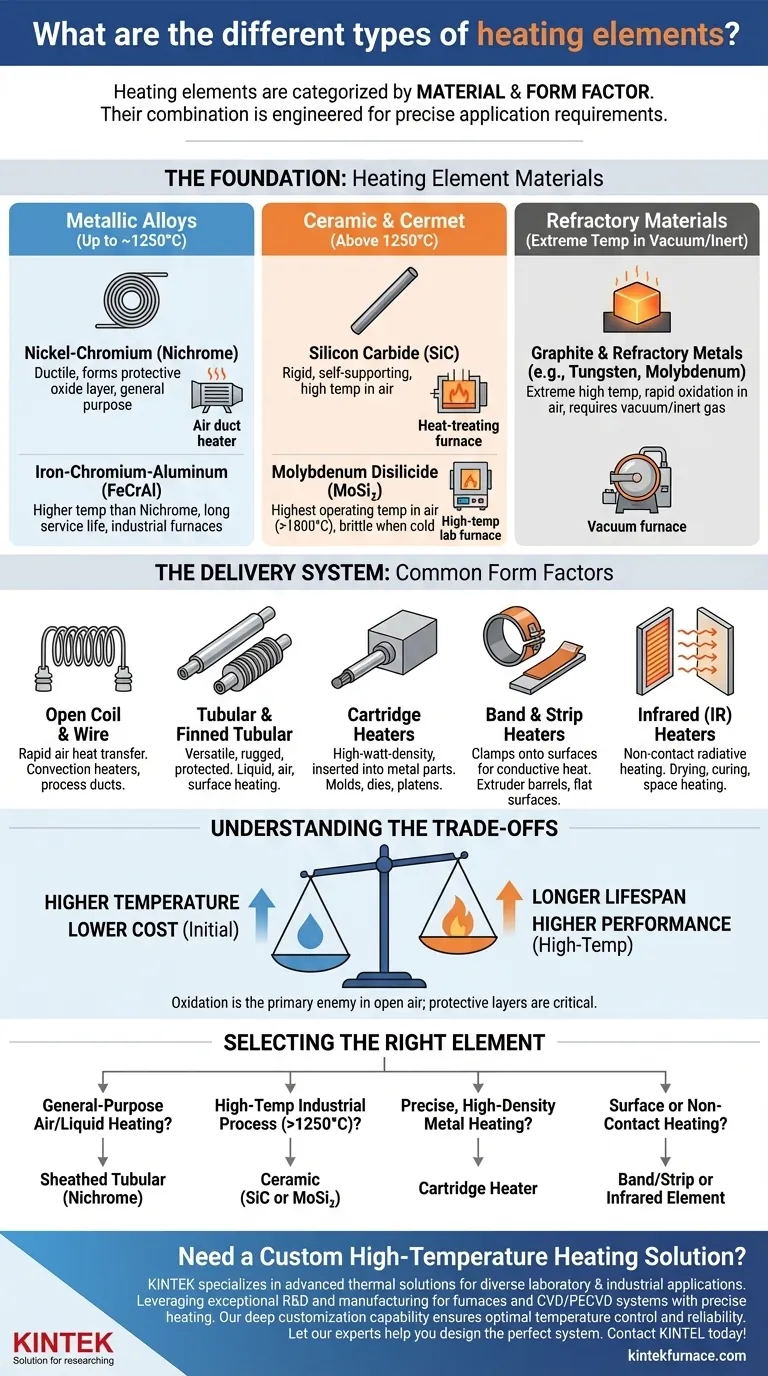

Los elementos calefactores se clasifican principalmente de dos maneras: por el material del que están hechos y por su factor de forma físico. Los materiales comunes incluyen aleaciones metálicas como el níquel-cromo (Nicrom) y cerámicas como el carburo de silicio, mientras que las formas comunes incluyen cables simples, elementos tubulares protegidos y calentadores de cartucho especializados. La combinación específica de material y forma está diseñada para cumplir con los requisitos precisos de la aplicación.

El principio fundamental a entender es que el material de un elemento determina su temperatura máxima y su resistencia a la oxidación, mientras que su forma física dicta cómo se entrega ese calor a un sistema objetivo, ya sea aire, líquido o una superficie sólida.

La base: Materiales de los elementos calefactores

El material es el corazón de cualquier elemento calefactor. Sus propiedades definen los límites operativos, la vida útil y la eficiencia de todo el sistema de calefacción. Los materiales se eligen en función de su resistencia eléctrica, su capacidad para soportar altas temperaturas y su resistencia a la degradación ambiental.

Aleaciones metálicas (los caballos de batalla)

Las aleaciones metálicas son los materiales más comunes utilizados para la calefacción de uso general hasta aproximadamente 1250 °C (2280 °F).

- Níquel-cromo (Nicrom): Esta es una aleación ampliamente utilizada conocida por su ductilidad y su capacidad para formar una capa protectora estable de óxido de cromo cuando se calienta, lo que previene una mayor oxidación y la falla del elemento.

- Hierro-cromo-aluminio (FeCrAl): A menudo vendido bajo nombres comerciales como Kanthal, esta aleación puede operar a temperaturas más altas que el Nicrom. También forma una capa de óxido protectora (óxido de aluminio) que contribuye a una larga vida útil.

Compuestos cerámicos y cermets (los especialistas en alta temperatura)

Cuando las temperaturas exceden los límites de las aleaciones metálicas, se requieren materiales a base de cerámica.

- Carburo de silicio (SiC): Estos elementos son varillas o tubos rígidos y autoportantes capaces de operar en el aire a temperaturas muy altas. Son comunes en hornos industriales para tratamientos térmicos y procesamiento de vidrio.

- Disilicuro de molibdeno (MoSi₂): Los elementos de MoSi₂ ofrecen las temperaturas de funcionamiento más altas en el aire, a menudo superando los 1800 °C (3270 °F). Son frágiles a temperatura ambiente, pero se vuelven maleables a altas temperaturas, formando una capa protectora de vidrio de sílice.

Materiales refractarios (los expertos en entornos extremos)

Para las temperaturas más extremas, particularmente en vacío o atmósferas inertes, se utilizan metales refractarios puros y grafito.

- Grafito: Un excelente material de alta temperatura, pero se oxidará rápidamente (se quemará) en presencia de oxígeno. Por lo tanto, está restringido a hornos de vacío o aquellos llenos de un gas protector no reactivo.

- Metales refractarios: Metales como el tungsteno y el molibdeno tienen puntos de fusión extremadamente altos, pero también sufren altas tasas de oxidación, lo que limita su uso a entornos libres de oxígeno.

El sistema de entrega: Factores de forma comunes

La forma física, o factor de forma, de un elemento calefactor está diseñada para transferir calor de manera eficiente a una sustancia o espacio específico.

Elementos de bobina abierta y de alambre

Esta es la forma más simple, que consiste en un alambre de resistencia desnudo a menudo soportado por aisladores cerámicos. Permite una transferencia de calor directa y rápida al aire, lo que lo hace común en calentadores de convección y conductos de aire de procesos industriales.

Calentadores tubulares y tubulares con aletas

Estos son muy versátiles y robustos. La bobina de resistencia está encerrada en una vaina metálica (como acero inoxidable o Incoloy) y aislada de la vaina con polvo de óxido de magnesio compactado. Esto protege el elemento de la humedad y el daño mecánico, lo que lo hace adecuado para calentar líquidos, aire y superficies. Se pueden agregar aletas para aumentar el área de la superficie para una mejor calefacción del aire.

Calentadores de cartucho

Un calentador de cartucho es un elemento de alta resistencia con forma de tubo diseñado para calefacción de alta densidad de vatios. Se inserta en orificios perforados en piezas metálicas, como troqueles, platinas y moldes, para proporcionar calor conductivo concentrado desde el interior.

Calentadores de banda y de tira

Estos elementos están diseñados para sujetarse directamente a una superficie. Los calentadores de banda son circulares y se utilizan para calentar piezas cilíndricas como los barriles de extrusoras de plástico. Los calentadores de tira son planos y se utilizan para calentar superficies planas mediante conducción.

Calentadores infrarrojos (IR)

Los elementos infrarrojos transfieren calor principalmente a través de radiación electromagnética en lugar de conducción o convección. Son ideales para la calefacción sin contacto, como el secado de pintura, el curado de recubrimientos o la calefacción de personas en grandes espacios abiertos, ya que calientan el objeto objetivo directamente sin necesidad de calentar el aire intermedio.

Comprender las compensaciones

La elección de un elemento calefactor implica equilibrar factores contrapuestos. Una elección ideal para una aplicación puede ser un fallo catastrófico en otra.

Temperatura vs. Vida útil

Como regla general, cuanto más caliente se haga funcionar un elemento, más corta será su vida útil. Todos los materiales se degradan con el tiempo, y las altas temperaturas aceleran este proceso. Hacer funcionar un elemento incluso 50 °C por debajo de su temperatura máxima nominal puede aumentar drásticamente su vida útil.

Costo vs. Rendimiento

Existe una correlación directa entre el costo y la capacidad de temperatura. Un simple alambre de Nicrom es económico, pero no puede funcionar en entornos de alta temperatura donde un elemento de disilicuro de molibdeno sobresale. El costo inicial debe sopesarse con los requisitos operativos y la vida útil esperada.

El papel crítico de la oxidación

Para la mayoría de los elementos que operan al aire libre, la oxidación es el principal enemigo. Las capas de óxido protectoras formadas por las aleaciones de Nicrom y FeCrAl son lo que les permite sobrevivir. Cualquier interrupción de esta capa conduce a una falla rápida. Esta es también la razón por la que materiales como el grafito y el tungsteno están estrictamente limitados a aplicaciones de vacío o gas inerte.

Selección del elemento adecuado para su aplicación

Su elemento calefactor ideal es el que satisface de forma segura y eficiente las demandas térmicas específicas de su proyecto.

- Si su enfoque principal es la calefacción general de aire o líquido: Un elemento tubular enfundado hecho con una aleación de Nicrom ofrece el mejor equilibrio entre costo, durabilidad y seguridad.

- Si su enfoque principal son los procesos industriales de alta temperatura (>1250 °C): Debe utilizar materiales especializados como carburo de silicio o disilicuro de molibdeno en una forma adecuada para su horno.

- Si su enfoque principal es la calefacción precisa y de alta densidad de un bloque o molde de metal: Un calentador de cartucho es la solución diseñada específicamente para la inserción y la transferencia de calor conductivo.

- Si su enfoque principal es calentar una superficie o secado sin contacto: Elija un calentador de banda o de tira para contacto directo, o un elemento infrarrojo para una calefacción radiante eficiente sin contacto.

Hacer coincidir el material y el factor de forma correctos con su aplicación es clave para diseñar un sistema de calefacción eficiente y confiable.

Tabla resumen:

| Categoría | Material/Factor de forma | Características clave | Aplicaciones típicas |

|---|---|---|---|

| Aleaciones metálicas | Níquel-cromo (Nicrom) | Buena ductilidad, forma capa protectora de óxido, hasta ~1250 °C | Calefacción general de aire/líquido, calentadores de convección |

| Aleaciones metálicas | Hierro-cromo-aluminio (FeCrAl) | Mayor temperatura que el Nicrom, larga vida útil | Hornos industriales, calefacción de procesos de alta temperatura |

| Cerámicas | Carburo de silicio (SiC) | Rígido, autoportante, muy alta temperatura en el aire | Hornos industriales para tratamientos térmicos, procesamiento de vidrio |

| Cerámicas | Disilicuro de molibdeno (MoSi₂) | Temperatura de funcionamiento más alta en el aire (>1800 °C), frágil a temperatura ambiente | Hornos industriales de temperaturas extremas |

| Refractarios | Grafito / Tungsteno / Molibdeno | Temperatura extremadamente alta, pero se oxida rápidamente; requiere vacío/gas inerte | Hornos de vacío, investigación de alta temperatura |

| Factor de forma | Tubular / Tubular con aletas | Enfundado, robusto, versátil, protegido del medio ambiente | Calefacción de líquidos/aire/superficies, procesos industriales |

| Factor de forma | Calentador de cartucho | Forma de tubo, alta densidad de vatios, insertado en metal | Calefacción de moldes, platinas, troqueles por conducción |

| Factor de forma | Calentador de banda / tira | Se sujeta a las superficies para calefacción conductiva directa | Barriles de extrusoras, calefacción de superficies |

| Factor de forma | Calentador infrarrojo (IR) | Calefacción sin contacto mediante radiación electromagnética | Secado de pinturas, curado de recubrimientos, calefacción de espacios |

¿Necesita una solución de calefacción de alta temperatura personalizada?

Seleccionar el elemento calefactor adecuado es fundamental para el rendimiento y la longevidad de su equipo. KINTEK se especializa en soluciones térmicas avanzadas para diversas aplicaciones de laboratorio e industriales.

Aprovechando nuestra excepcional I+D y nuestras capacidades de fabricación internas, ofrecemos una línea completa de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos diseñados con calefacción de precisión en su núcleo.

Nuestra sólida capacidad de personalización profunda nos permite diseñar con precisión sistemas de calefacción para satisfacer sus requisitos experimentales o de proceso únicos, asegurando un control óptimo de la temperatura, eficiencia y confiabilidad.

Deje que nuestros expertos le ayuden a diseñar el sistema de calefacción perfecto. ¡Contacte con KINTEL hoy mismo para discutir las necesidades de su proyecto!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío