En esencia, los hornos tubulares se clasifican según su orientación física (horizontal, vertical o rotatoria) y sus capacidades operativas, como la temperatura máxima y el control de la atmósfera. Estos factores determinan directamente su uso: los hornos horizontales sirven como herramientas de propósito general, los hornos verticales sobresalen en procesos como la deposición química de vapor (CVD), y los hornos especializados manejan altas temperaturas, vacío o materiales específicos como el grafito.

La forma más efectiva de seleccionar un horno tubular no es memorizando una lista de tipos, sino haciendo coincidir los atributos centrales del horno —orientación, temperatura y atmósfera— con los requisitos precisos de su proceso científico o aplicación industrial.

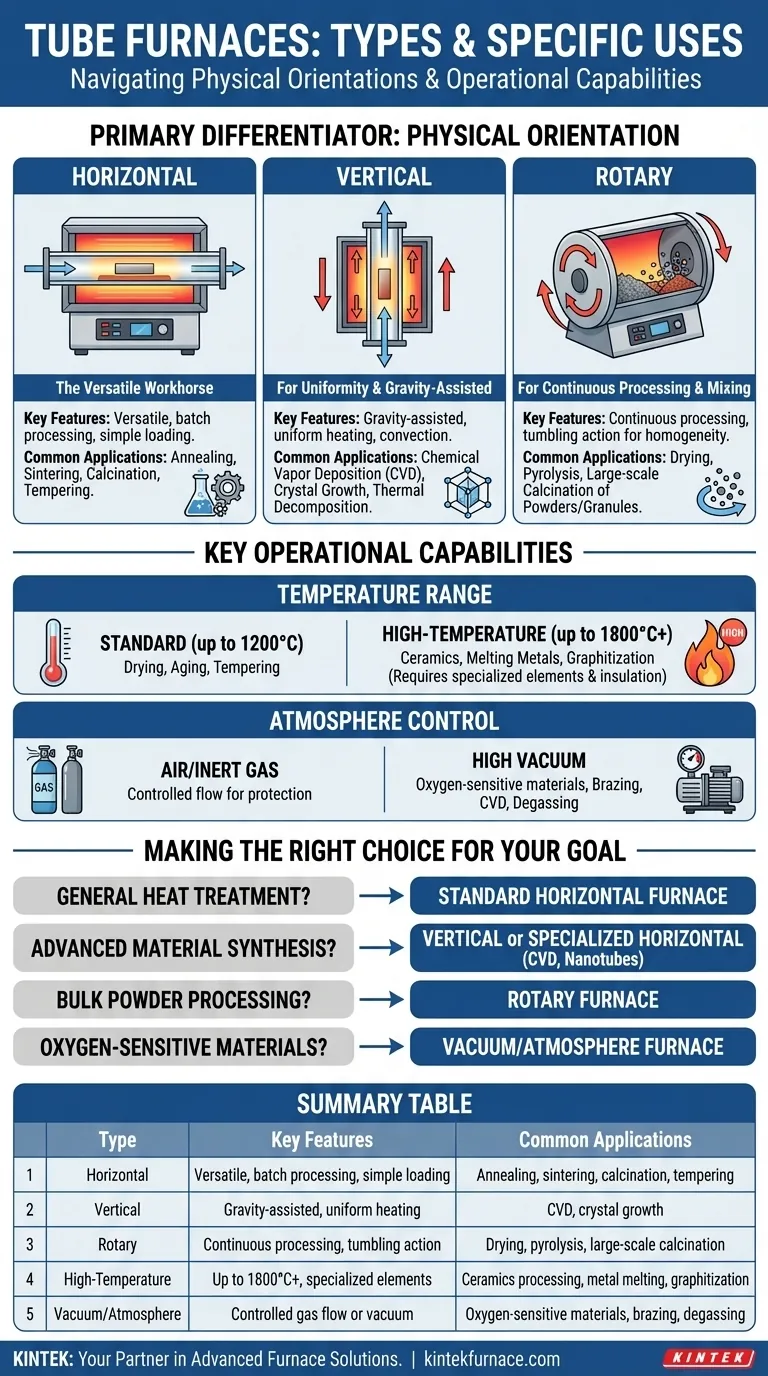

El diferenciador principal: la orientación física

La disposición física del horno es la primera y más fundamental elección de diseño. Dicta cómo se sujeta, calienta y procesa su muestra, lo que lo convierte en el factor principal para adaptar un horno a una aplicación.

Hornos Tubulares Horizontales: El caballo de batalla versátil

Los hornos horizontales son el tipo más común debido a su simplicidad y versatilidad. La muestra se coloca en un tubo de proceso y se carga horizontalmente en la cámara calentada.

Esta configuración es ideal para tratamientos térmicos de propósito general como recocido, sinterización, calcinación y revenido, donde las muestras pueden descansar sobre una superficie plana. Son excelentes para el procesamiento por lotes de una amplia variedad de materiales.

Hornos Tubulares Verticales: Para uniformidad y procesos asistidos por la gravedad

En un horno vertical, el tubo de proceso se orienta verticalmente. Este diseño permite que la gravedad asista en ciertos procesos y puede mejorar la uniformidad de la temperatura a través de la convección natural.

Son la opción preferida para aplicaciones como la deposición química de vapor (CVD), el crecimiento de cristales y la descomposición térmica, donde los precursores pueden dejarse caer o fluir sobre un sustrato.

Hornos Tubulares Rotatorios: Para procesamiento continuo y mezcla

Los hornos tubulares rotatorios cuentan con un tubo de proceso que gira lentamente, volteando el material en su interior. Esto asegura que cada partícula esté expuesta al mismo calor y atmósfera.

Esto los hace excepcionalmente adecuados para el procesamiento continuo de polvos, gránulos y otros materiales a granel. Los usos comunes incluyen secado, pirólisis y calcinación a gran escala donde la homogeneidad es crítica.

Capacidades operativas clave

Más allá de la orientación, la capacidad del horno para alcanzar temperaturas específicas y controlar su atmósfera interna define su verdadera utilidad.

Rango de temperatura: Estándar frente a alta temperatura

Los hornos tubulares estándar suelen funcionar hasta 1200°C. Se utilizan para una amplia gama de aplicaciones, incluyendo secado, envejecimiento y revenido.

Los hornos de alta temperatura pueden alcanzar 1500°C, 1800°C o incluso más. Estos requieren elementos calefactores especializados (como MoSi2 o tungsteno) y aislamiento avanzado, lo que los hace esenciales para el procesamiento de cerámicas, fusión de metales y grafización.

Control de atmósfera: De aire a alto vacío

La capacidad de controlar la atmósfera dentro del tubo de proceso es fundamental para muchas aplicaciones avanzadas. Los hornos pueden diseñarse para operar al aire, con un flujo controlado de gas inerte (como argón o nitrógeno) o bajo vacío.

Los hornos de vacío y atmósfera controlada son imprescindibles para trabajar con materiales sensibles al oxígeno, previniendo la oxidación durante el soldaje fuerte o el recocido, y para procesos como CVD y desgasificación.

Comprender las compensaciones

Seleccionar un horno tubular implica equilibrar el rendimiento con las limitaciones prácticas. Comprender estas compensaciones es clave para realizar una inversión sólida.

Costo frente a capacidad

Existe un aumento de costo directo y significativo asociado con las clasificaciones de temperatura más altas y las capacidades de vacío. Un horno de alta temperatura y alto vacío es un instrumento mucho más complejo y caro que un horno estándar con atmósfera de aire.

Uniformidad frente a rendimiento (Throughput)

Un horno horizontal estático puede proporcionar una excepcional uniformidad de temperatura en una "zona caliente" específica, lo cual es ideal para la investigación precisa. Un horno rotatorio ofrece un rendimiento mucho mayor para polvos, pero puede tener ligeras variaciones de temperatura a medida que el material se voltea.

Compatibilidad de materiales y el tubo de proceso

El horno en sí es solo la mitad de la ecuación. El material del tubo de proceso (por ejemplo, cuarzo, alúmina, carburo de silicio) debe elegirse cuidadosamente. El cuarzo es rentable pero tiene un límite de temperatura más bajo (~1100°C), mientras que se requieren tubos de alúmina o carburo de silicio de alta pureza para temperaturas más altas y pueden soportar mejor el choque térmico.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por el objetivo principal de su trabajo.

- Si su enfoque principal es el tratamiento térmico general (recocido, sinterización): Un horno tubular horizontal estándar ofrece el mejor equilibrio entre versatilidad y costo.

- Si su enfoque principal es la síntesis de materiales avanzados (CVD, nanotubos): Es necesario un horno vertical o uno horizontal especializado con control preciso del flujo de gas y la temperatura.

- Si su enfoque principal es el procesamiento de polvos a granel (calcinación): Un horno tubular rotatorio es la opción más eficiente para garantizar un tratamiento homogéneo.

- Si su enfoque principal es trabajar con materiales sensibles al oxígeno: Un requisito obligatorio es un horno con capacidad de vacío o control de flujo de gas inerte.

Al alinear el diseño fundamental del horno con las necesidades de su aplicación, puede seleccionar con confianza la herramienta adecuada para el trabajo.

Tabla de resumen:

| Tipo | Características clave | Aplicaciones comunes |

|---|---|---|

| Horizontal | Versátil, procesamiento por lotes, carga simple | Recocido, sinterización, calcinación, revenido |

| Vertical | Asistido por gravedad, calentamiento uniforme | Deposición química de vapor (CVD), crecimiento de cristales |

| Rotatorio | Procesamiento continuo, acción de volteo | Secado, pirólisis, calcinación a gran escala |

| Alta Temperatura | Hasta 1800°C+, elementos especializados | Procesamiento de cerámicas, fusión de metales, grafización |

| Vacío/Atmósfera | Flujo de gas controlado o vacío | Materiales sensibles al oxígeno, soldadura fuerte, desgasificación |

¿Tiene dificultades para elegir el horno tubular adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional capacidad de I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando un rendimiento óptimo para aplicaciones como recocido, CVD y procesamiento de polvos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme