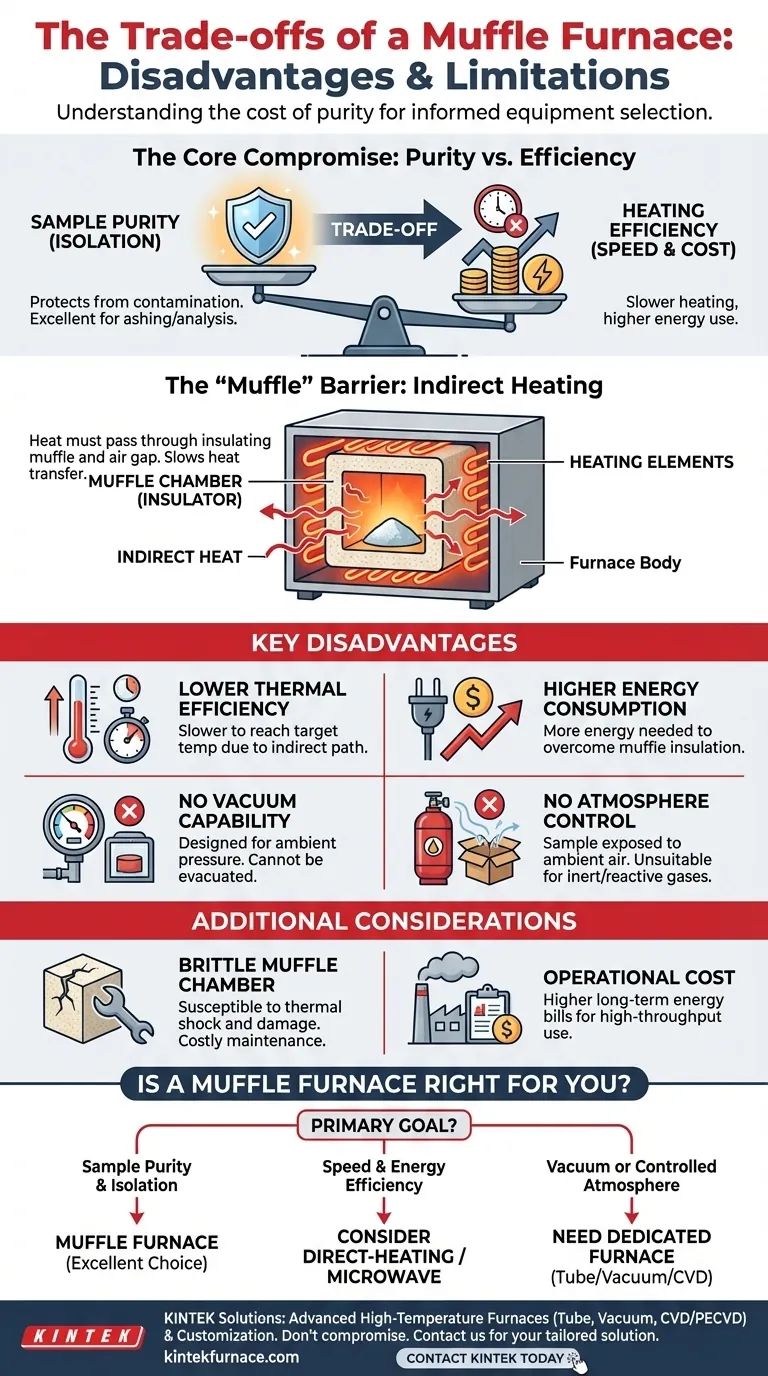

Aunque indispensable para muchas aplicaciones, un horno de mufla se define por compensaciones de diseño específicas que lo hacen inadecuado para otras. Sus principales desventajas son una menor eficiencia de calentamiento, un mayor consumo de energía asociado y la incapacidad de operar bajo vacío. Estas limitaciones provienen directamente de la característica principal que también le otorga al horno su ventaja principal: la cámara de "mufla" que aísla la muestra de los elementos calefactores.

La desventaja central de un horno de mufla surge de su diseño para la pureza de la muestra. La cámara aislada que protege los materiales del contacto directo con los elementos calefactores también actúa como una barrera para la transferencia de calor, reduciendo la eficiencia térmica y aumentando los costos de energía en comparación con los métodos de calentamiento directo.

La Compensación Central: Calentamiento Indirecto

El nombre "horno de mufla" proviene de la "mufla", una cámara aislada y cerrada, típicamente hecha de cerámica, que contiene el material que se está calentando. Comprender este componente es clave para entender las limitaciones del horno.

El Propósito de la Mufla

La función de la mufla es crear una barrera entre los elementos calefactores y la muestra. Esto evita la contaminación de los elementos, asegurando la pureza química del material que se está procesando.

Este diseño es excelente para aplicaciones como la calcinación, el análisis químico o el tratamiento térmico de materiales donde la contaminación comprometería los resultados.

La Consecuencia: Menor Eficiencia Térmica

Esta barrera protectora es también un aislante. El calor de los elementos debe primero irradiar a través del espacio de aire y luego conducirse a través de las paredes de la mufla para llegar a la muestra.

Esta ruta de calentamiento indirecto es inherentemente menos eficiente que la radiación directa de los elementos sobre la muestra. Como resultado, los hornos de mufla a menudo tardan más en alcanzar la temperatura objetivo.

El Resultado: Mayor Consumo de Energía

Para compensar la menor eficiencia térmica y la pérdida de calor, el horno debe consumir más energía.

Mantener una temperatura alta requiere que los elementos calefactores trabajen más para empujar el calor a través de la mufla, lo que lleva a mayores costos operativos a largo plazo en comparación con tipos de hornos más eficientes.

Limitaciones Críticas de Aplicación

El diseño que hace que un horno de mufla sea ideal para algunas tareas lo hace completamente inadecuado para otras. No es una herramienta de alta temperatura universalmente aplicable.

Incapacidad para Crear Vacío

Un horno de mufla estándar no está diseñado para aplicaciones de vacío. La cámara y los sellos de la puerta están construidos para presión atmosférica ambiente, no para ser evacuados.

Para procesos que requieren vacío para prevenir la oxidación o eliminar gases, como la sinterización de metales sensibles o cerámicas avanzadas, un horno de vacío dedicado es la elección correcta.

Inadecuación para Atmósferas Reactivas

Aunque la mufla protege las muestras de los elementos calefactores, no controla la atmósfera dentro de la cámara. La muestra sigue expuesta al aire ambiente (principalmente nitrógeno, oxígeno y argón) que llena la caja.

Si su proceso requiere una atmósfera inerte (como argón puro) o una reactiva (como hidrógeno), un horno de tubo con capacidades de flujo de gas es el equipo necesario.

Comprendiendo las Compensaciones

Elegir un horno de mufla implica sopesar su beneficio principal (la pureza) frente a sus ineficiencias y limitaciones inherentes.

Pureza vs. Eficiencia

Esta es la compensación fundamental. El horno de mufla prioriza la pureza de la muestra al aislarla de la contaminación. El precio de esta pureza es una menor eficiencia de calentamiento y ciclos de procesamiento más lentos.

Si su aplicación puede tolerar una posible contaminación menor de los elementos calefactores directos, otros tipos de hornos pueden ofrecer un rendimiento más rápido y energéticamente eficiente.

Costo: Inicial vs. Operacional

Los hornos de mufla pueden ser relativamente rentables de adquirir. Sin embargo, su mayor consumo de energía se traduce directamente en mayores costos operativos durante la vida útil del equipo.

Para uso industrial de alto rendimiento, esta mayor factura energética puede convertirse en un factor financiero significativo.

Seguridad y Mantenimiento

Como cualquier equipo de alta temperatura, la seguridad es una preocupación crítica. La mufla cerámica en sí puede ser frágil y susceptible al choque térmico si se calienta o enfría demasiado rápido, o si se manipula incorrectamente.

Una mufla agrietada compromete la función principal del horno y puede ser costosa de reemplazar, lo que representa una consideración clave de mantenimiento.

¿Es un Horno de Mufla Adecuado para Su Aplicación?

Elegir el horno correcto requiere una comprensión clara de su objetivo principal. Utilice esta guía para tomar una decisión informada.

- Si su enfoque principal es la pureza de la muestra y la prevención de la contaminación: Un horno de mufla es una excelente opción, ya que su diseño central está construido para el aislamiento de la muestra.

- Si su enfoque principal es la velocidad y la máxima eficiencia energética: Debe evaluar los hornos de calentamiento directo o de microondas, ya que la naturaleza indirecta de un horno de mufla ralentiza inherentemente la transferencia de calor.

- Si su enfoque principal es el procesamiento en vacío o en una atmósfera de gas controlada: Se requiere un horno de vacío o de tubo dedicado, ya que un horno de mufla estándar no puede proporcionar estos entornos.

Comprender estas limitaciones inherentes le permite seleccionar la herramienta de procesamiento térmico adecuada, asegurando que sus resultados sean precisos y se obtengan de manera eficiente.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Menor Eficiencia Térmica | Ciclos de calentamiento más lentos debido a la transferencia indirecta de calor a través de la cámara de mufla. |

| Mayor Consumo de Energía | Aumento de los costos operativos debido a la energía requerida para calentar la mufla aislante. |

| Sin Capacidad de Vacío | No puede crear un ambiente de vacío, lo que limita su uso para procesos sensibles a la oxidación. |

| Sin Control de Atmósfera | La muestra está expuesta al aire ambiente; inadecuado para atmósferas de gas inertes o reactivas. |

| Cámara de Mufla Frágil | La mufla cerámica es susceptible al choque térmico y al daño, lo que requiere un mantenimiento cuidadoso. |

¿Necesita una Solución de Alta Temperatura Adaptada a Su Proceso Específico?

Comprender las limitaciones del equipo estándar es el primer paso para seleccionar el horno perfecto para sus requisitos únicos. Las compensaciones de un horno de mufla lo hacen inadecuado para aplicaciones que exigen velocidad, control de atmósfera o condiciones de vacío.

KINTEK resuelve estos desafíos. Aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo para atmósferas de gas, Hornos de Vacío y Atmósfera para entornos críticos, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas.

No permita que las limitaciones del equipo comprometan sus resultados. Deje que nuestros expertos le ayuden a seleccionar o construir a medida un horno que priorice el enfoque principal de su aplicación, ya sea pureza, eficiencia o control de atmósfera.

Contacte a KINTEL hoy para una consulta personalizada y descubra la herramienta de procesamiento térmico adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica