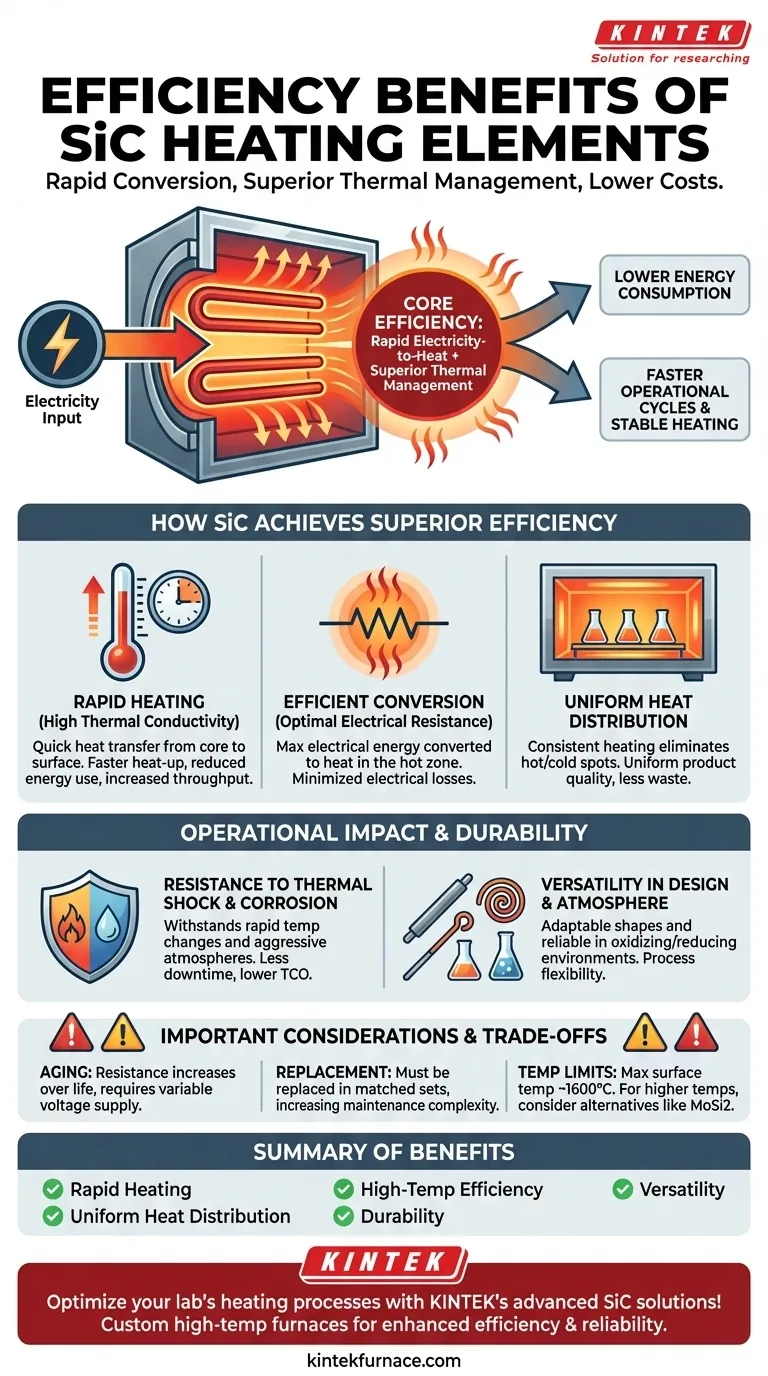

En esencia, la eficiencia de los elementos calefactores de Carburo de Silicio (SiC) se deriva de dos características principales: su capacidad para convertir rápidamente la electricidad en calor utilizable y su gestión térmica superior. Esta combinación resulta en un menor consumo de energía, ciclos operativos más rápidos y un entorno de calentamiento más estable, lo que impacta directamente tanto en los costos operativos como en la calidad del producto.

La verdadera eficiencia en los procesos de alta temperatura no se trata solo de reducir las facturas de energía. Se trata de lograr una entrega de calor consistente, rápida y confiable, lo que minimiza el desperdicio de tiempo, materiales y energía. El SiC sobresale al optimizar todo el proceso térmico, no solo la entrada de energía.

Cómo el SiC logra una eficiencia superior

Los beneficios de rendimiento del SiC se basan en sus propiedades fundamentales del material. Estas propiedades se traducen directamente en un proceso de calentamiento más eficiente en comparación con los elementos metálicos tradicionales u otros elementos cerámicos en muchas aplicaciones.

Alta conductividad térmica para un calentamiento rápido

Los elementos de SiC poseen una excelente conductividad térmica. Esto les permite transferir calor de forma rápida y uniforme desde el núcleo del elemento a su superficie y a la cámara del horno.

Esta rápida transferencia de calor significa que su horno alcanza su temperatura objetivo más rápido. Menos tiempo dedicado al calentamiento se traduce directamente en un menor consumo de energía y un mayor rendimiento de producción por ciclo.

Resistencia eléctrica óptima a altas temperaturas

A diferencia de muchos materiales, el perfil de resistencia eléctrica del SiC está optimizado para el calentamiento a alta temperatura. Se vuelve altamente resistivo a su temperatura de funcionamiento, un factor clave en su eficiencia.

Esta característica asegura que la máxima cantidad de energía eléctrica se convierta en energía térmica precisamente cuando y donde más se necesita, dentro de la zona caliente del horno. Esta conversión eficiente de energía minimiza las pérdidas eléctricas.

Distribución uniforme del calor

Las propiedades del material y las formas típicas de varilla o espiral de los elementos de SiC promueven una distribución del calor excepcionalmente uniforme. Esto crea un entorno térmico estable sin puntos calientes o fríos significativos.

El calentamiento constante asegura una calidad uniforme del producto, reduciendo defectos y desechos. También evita que el sistema de control sobrecaliente ciertas zonas para compensar otras, lo que desperdicia una cantidad significativa de energía.

El impacto operativo de las propiedades del SiC

La eficiencia no se trata solo de energía; también se trata de tiempo de actividad, confiabilidad y flexibilidad del proceso. La naturaleza robusta del SiC ofrece ventajas operativas clave que contribuyen a un menor costo total de propiedad.

Resistencia al choque térmico y la corrosión

El SiC es altamente resistente al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura sin agrietarse o fallar. También mantiene su integridad en atmósferas químicamente agresivas u oxidantes.

Esta durabilidad conduce a un reemplazo menos frecuente de elementos y a una reducción del tiempo de inactividad del horno, lo que es un componente crítico de la eficiencia operativa general.

Versatilidad en diseño y atmósfera

Los elementos de SiC se pueden fabricar en una amplia variedad de formas y tamaños, lo que permite diseños de hornos optimizados adaptados a procesos específicos como el tratamiento de metales, la cocción de vidrio o la fabricación de semiconductores.

Además, funcionan de manera confiable tanto en atmósferas oxidantes como reductoras, ofreciendo un nivel de flexibilidad de proceso que no es posible con muchos elementos calefactores alternativos.

Comprensión de las ventajas y limitaciones

Aunque son altamente eficientes, los elementos de SiC no son la solución universal para cada aplicación de calentamiento. Comprender sus características operativas y limitaciones es fundamental para tomar una decisión informada.

Envejecimiento y cambio de resistencia

A lo largo de su vida útil, los elementos de SiC "envejecen" y su resistencia eléctrica aumenta gradualmente. Este cambio debe gestionarse para mantener una potencia de salida y una eficiencia constantes.

Esto a menudo requiere un sistema de suministro de energía con una salida de voltaje variable (típicamente usando SCR o transformadores con tomas) para compensar el cambio de resistencia con el tiempo.

Estrategia de reemplazo

Cuando un elemento de SiC falla, no se puede simplemente reemplazar por uno nuevo. Debido a los cambios de resistencia por el envejecimiento, un elemento nuevo tendría una resistencia significativamente diferente a la de los antiguos en el circuito.

Para mantener una carga eléctrica equilibrada y un calentamiento uniforme, los elementos deben reemplazarse en conjuntos o grupos coincidentes. Esto aumenta el costo inmediato y la complejidad del mantenimiento.

Límites de temperatura y vida útil

Los elementos de SiC generalmente tienen una temperatura superficial máxima de alrededor de 1600 °C, lo que se traduce en una temperatura máxima de la cámara del horno de aproximadamente 1530-1540 °C.

Para aplicaciones que requieren temperaturas superiores a esta, o para aquellas que priorizan la vida útil más larga posible del elemento por encima de todo, otros materiales como el Disilicuro de Molibdeno (MoSi2) pueden ser una opción más adecuada.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor adecuado requiere equilibrar el rendimiento, el costo y los requisitos operativos.

- Si su enfoque principal es el ciclo de proceso rápido: el SiC es una excelente opción debido a su capacidad para calentarse y enfriarse rápidamente, maximizando el rendimiento.

- Si su enfoque principal es la versatilidad en diferentes atmósferas: el rendimiento robusto del SiC tanto en entornos oxidantes como reductores lo convierte en una opción altamente flexible y confiable.

- Si su enfoque principal es maximizar la temperatura por encima de 1550 °C: debe evaluar alternativas como el MoSi2, que están diseñadas para rangos de temperatura más altos.

En última instancia, elegir SiC es una decisión de invertir en velocidad de proceso y estabilidad térmica, comprendiendo los requisitos de mantenimiento específicos necesarios para mantener su alta eficiencia.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Calentamiento rápido | La alta conductividad térmica permite un rápido aumento de la temperatura, reduciendo el uso de energía y los tiempos de ciclo. |

| Distribución uniforme del calor | Elimina los puntos calientes/fríos para una calidad de producto consistente y menos desperdicio de energía. |

| Eficiencia a alta temperatura | La resistencia eléctrica óptima a altas temperaturas asegura la máxima conversión de energía en calor. |

| Durabilidad | Resistente al choque térmico y la corrosión, reduciendo el tiempo de inactividad y la frecuencia de reemplazo. |

| Versatilidad | Funciona en diversas atmósferas y diseños, adaptable a múltiples procesos industriales. |

¡Optimice los procesos de calentamiento de su laboratorio con las soluciones avanzadas de calentamiento de SiC de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una mayor eficiencia y fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas