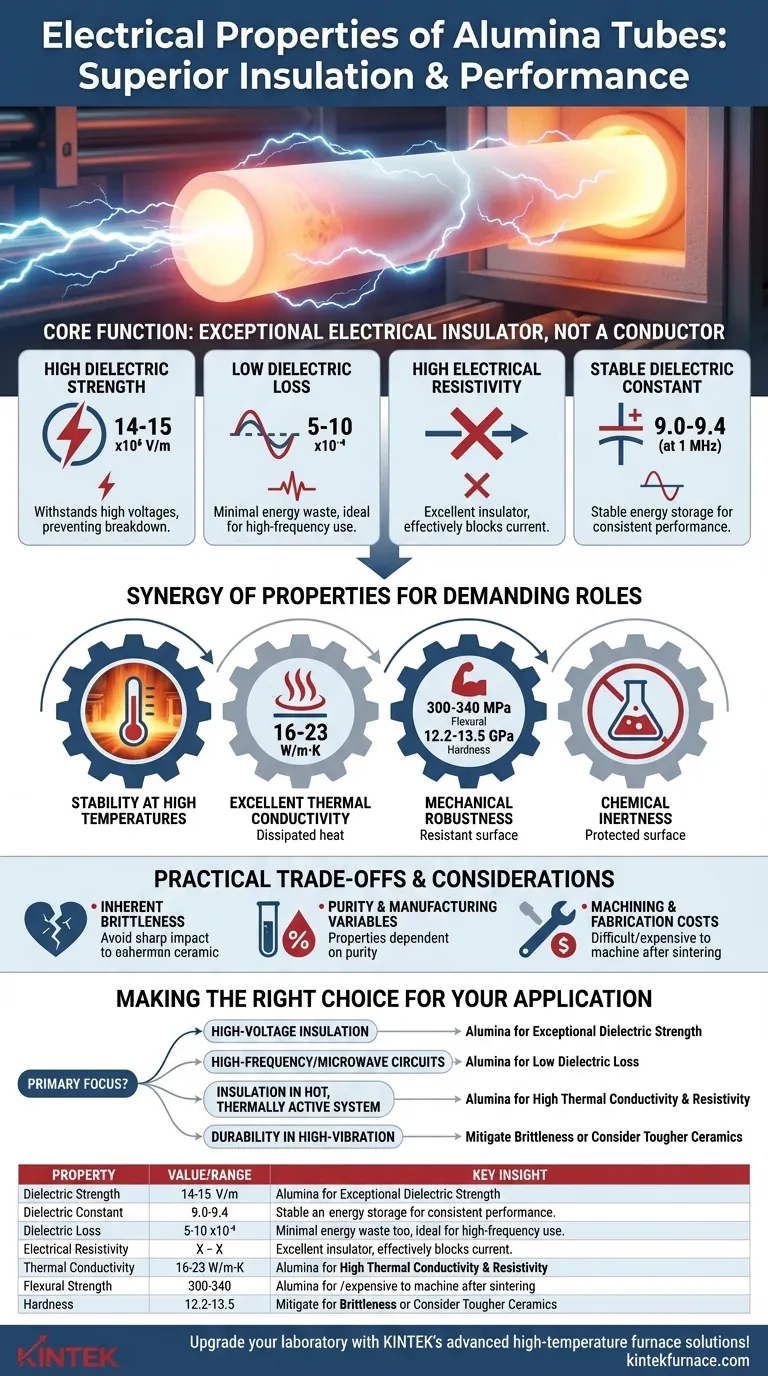

En esencia, la alúmina (óxido de aluminio, Al₂O₃) es un aislante eléctrico excepcional, no un conductor. Sus propiedades eléctricas clave son una alta rigidez dieléctrica de 14-15 x10⁶ V/m, una constante dieléctrica estable de alrededor de 9.0-9.4 (a 1 MHz) y una pérdida dieléctrica muy baja. Estas características significan que puede soportar altos voltajes sin fallar y desperdicia muy poca energía en forma de calor, lo que la convierte en un material primordial para aplicaciones eléctricas exigentes.

La característica eléctrica definitoria de un tubo de alúmina es su capacidad para funcionar como un aislante superior, especialmente bajo estrés térmico y químico extremo. Su valor no proviene solo de sus propiedades eléctricas, sino de su estabilidad en entornos donde otros materiales fallarían.

Comprender las capacidades de aislamiento eléctrico de la alúmina

La reputación de la alúmina como cerámica de alto rendimiento se basa en sus robustas propiedades eléctricas. Comprender estas características individuales revela por qué se elige para componentes críticos.

Alta rigidez dieléctrica

La rigidez dieléctrica mide la capacidad de un material para soportar un campo eléctrico fuerte sin experimentar una ruptura eléctrica y volverse conductor.

Con una resistencia de 14 a 15 millones de voltios por metro, la alúmina puede aislar contra voltajes muy altos, previniendo cortocircuitos y fallos de componentes. Esto la hace ideal para montajes de alto voltaje, aisladores y sustratos electrónicos.

Baja pérdida dieléctrica

La pérdida dieléctrica se refiere a la disipación inherente de energía cuando un material aislante se somete a un campo eléctrico alterno. Esta energía perdida generalmente se manifiesta como calor.

El ángulo de pérdida muy bajo de la alúmina (5-10 x10⁻⁴) significa que desperdicia una energía mínima, un atributo crítico en aplicaciones de alta frecuencia como tubos de microondas y componentes de comunicación donde la eficiencia y la gestión térmica son primordiales.

Alta resistividad eléctrica

La resistividad es la medida fundamental de cuán fuertemente un material se opone al flujo de corriente eléctrica. Como cerámica, la alúmina tiene una resistividad eléctrica excepcionalmente alta.

Esta propiedad es la esencia de su función como aislante. Bloquea eficazmente el flujo de corriente, asegurando el aislamiento eléctrico entre las partes conductoras de un sistema.

Constante dieléctrica estable

La constante dieléctrica indica la capacidad de un material para almacenar energía eléctrica cuando se coloca en un campo eléctrico. La alúmina tiene una constante relativamente alta y estable de 9.0-9.4.

Esta estabilidad y previsibilidad son cruciales para los diseñadores de condensadores y circuitos de alta frecuencia, ya que garantizan un rendimiento constante en un rango de condiciones.

La sinergia de propiedades: por qué la alúmina sobresale en funciones exigentes

El verdadero valor de la alúmina no reside en una sola propiedad, sino en la combinación de sus fortalezas eléctricas, térmicas y mecánicas. Esta sinergia le permite funcionar en condiciones donde pocos otros materiales pueden.

Estabilidad a altas temperaturas

Muchos materiales pierden sus propiedades aislantes a medida que aumentan las temperaturas. La alúmina, sin embargo, mantiene su alta resistividad eléctrica y rigidez dieléctrica incluso a temperaturas extremas, lo que la convierte en la opción predeterminada para componentes de hornos, tubos de termopares y soportes de elementos calefactores.

Excelente conductividad térmica

A diferencia de la mayoría de los aislantes eléctricos que también son aislantes térmicos, la alúmina tiene una buena conductividad térmica (16-23 W/m·K).

Esta combinación única le permite actuar como aislante eléctrico mientras disipa calor simultáneamente. Esto evita el sobrecalentamiento de componentes electrónicos sensibles montados en sustratos de alúmina.

Robustez mecánica

Con una alta resistencia a la flexión (300-340 MPa) y dureza (12.2-13.5 GPa), la alúmina es un material mecánicamente fuerte y resistente al desgaste.

Esto significa que un aislante de alúmina no solo funcionará eléctricamente, sino que también resistirá la abrasión física, la compresión y el desgaste durante su vida útil.

Inercia química

La alúmina exhibe una excelente resistencia a la corrosión por una amplia gama de productos químicos, incluso a altas temperaturas. Esto asegura que su integridad física y eléctrica no se vea comprometida en entornos industriales o de procesamiento químico hostiles.

Comprender las compensaciones prácticas

Ningún material está exento de limitaciones. La objetividad requiere reconocer las compensaciones asociadas con el uso de alúmina.

Fragilidad inherente

Como la mayoría de las cerámicas, la alúmina es frágil. Tiene baja tenacidad a la fractura, lo que significa que puede fallar repentinamente bajo impacto agudo o alto estrés de tracción.

Los diseñadores deben tener esto en cuenta evitando esquinas afiladas y protegiendo los componentes del choque mecánico y el choque térmico severo (cambios rápidos de temperatura).

Pureza y variables de fabricación

Las propiedades indicadas, particularmente las eléctricas, dependen en gran medida de la pureza y densidad de la alúmina. Una alúmina de pureza del 99.7% tendrá propiedades diferentes—y generalmente superiores—en comparación con una variante de pureza del 94%.

El proceso de fabricación, incluida la temperatura y la presión de sinterización, juega un papel fundamental en el rendimiento final del componente.

Costos de mecanizado y fabricación

Debido a su extrema dureza, la alúmina es muy difícil y costosa de mecanizar después de haber sido sinterizada. Las formas complejas deben formarse durante la etapa inicial "verde" antes de la cocción.

Esto requiere un diseño y planificación cuidadosos, ya que las modificaciones posteriores a la sinterización a menudo no son prácticas.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su requisito de rendimiento más crítico.

- Si su enfoque principal es el aislamiento de alto voltaje en un entorno estable: La excepcional rigidez dieléctrica de la alúmina la convierte en un candidato principal.

- Si su enfoque principal son los circuitos de alta frecuencia o microondas: Su baja pérdida dieléctrica es esencial para minimizar el desperdicio de energía y la acumulación de calor.

- Si su enfoque principal es el aislamiento en un sistema caliente y térmicamente activo: La combinación única de alta conductividad térmica y resistividad eléctrica de la alúmina es su ventaja más poderosa.

- Si su enfoque principal es la durabilidad en un entorno propenso a vibraciones o impactos: Debe diseñar cuidadosamente para mitigar su fragilidad o considerar una cerámica más resistente como la zirconia.

En última instancia, la alúmina es el material de elección cuando se requiere un aislamiento eléctrico inquebrantable en entornos demasiado extremos para polímeros o cerámicas menores.

Tabla de resumen:

| Propiedad | Valor/Rango | Conclusión clave |

|---|---|---|

| Rigidez dieléctrica | 14-15 x10⁶ V/m | Resiste altos voltajes, previene fallos |

| Constante dieléctrica | 9.0-9.4 (a 1 MHz) | Almacenamiento de energía estable para un rendimiento constante |

| Pérdida dieléctrica | 5-10 x10⁻⁴ | Desperdicio mínimo de energía, ideal para uso de alta frecuencia |

| Resistividad eléctrica | Muy alta | Excelente aislante, bloquea eficazmente el flujo de corriente |

| Conductividad térmica | 16-23 W/m·K | Disipa el calor mientras aísla eléctricamente |

| Resistencia a la flexión | 300-340 MPa | Mecánicamente robusto para durabilidad en entornos hostiles |

| Dureza | 12.2-13.5 GPa | Resiste el desgaste y la abrasión con el tiempo |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, ofreciendo un aislamiento y rendimiento fiables en condiciones extremas. No permita que las limitaciones del material le detengan: ¡contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico