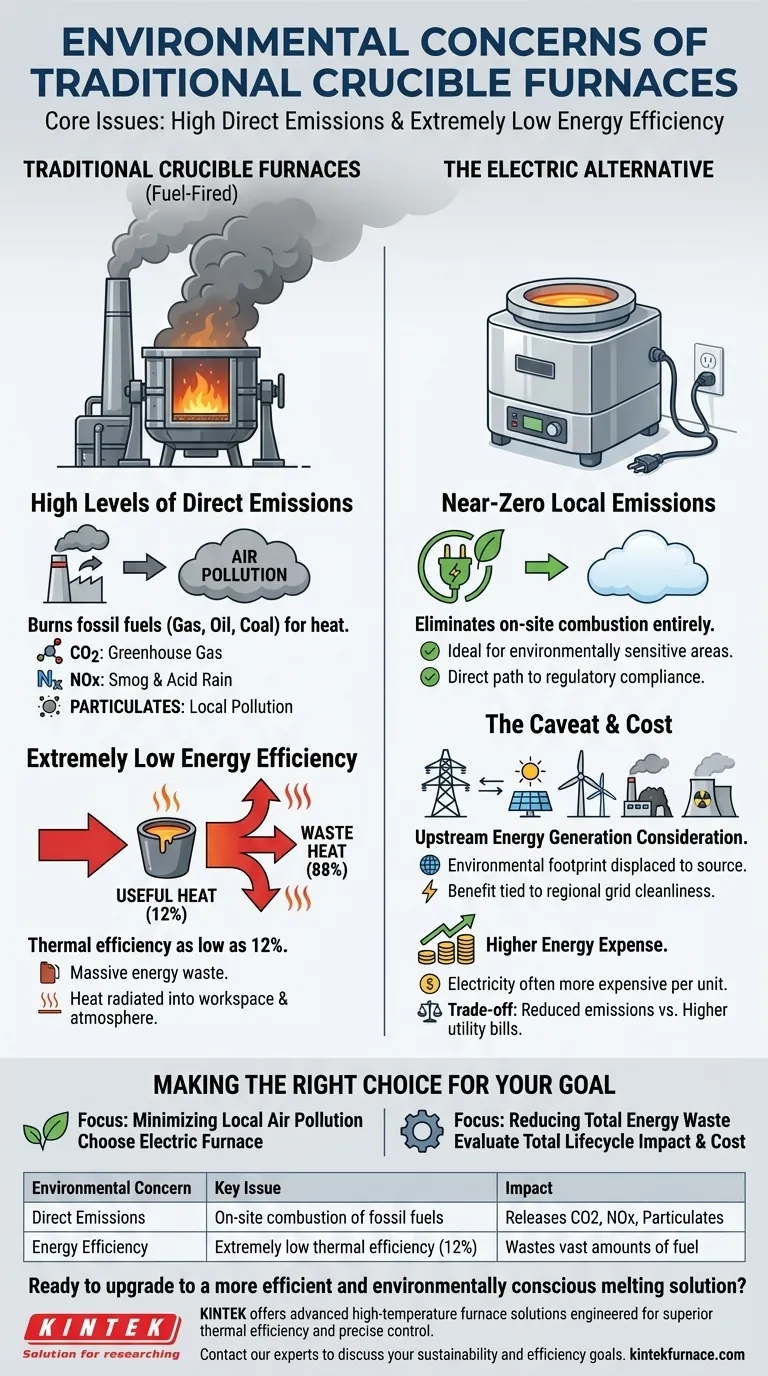

En resumen, los hornos de crisol tradicionales plantean importantes preocupaciones medioambientales debido a dos factores principales: los altos niveles de emisiones directas procedentes de la combustión de combustible y la bajísima eficiencia energética. Estos hornos liberan contaminantes directamente a la atmósfera y desperdician una cantidad sustancial de la energía que consumen, lo que genera cargas tanto ecológicas como económicas.

El problema central de los hornos de crisol tradicionales alimentados por combustible no es solo la contaminación visible que crean, sino el desperdicio invisible. Su ineficiencia significa que la gran mayoría del combustible quemado se pierde, lo que agrava su impacto ambiental mucho más allá de lo que sale por la chimenea.

Los desafíos medioambientales fundamentales

Los hornos de crisol tradicionales, que suelen funcionar con gas, petróleo o carbón, se definen por características de diseño inherentes que conducen directamente a resultados medioambientales negativos. Comprenderlos es clave para evaluar su lugar en una operación moderna.

Altos niveles de emisiones directas

La preocupación medioambiental más obvia es la contaminación del aire. Dado que estos hornos queman combustibles fósiles para generar calor, liberan productos de la combustión directamente al medio ambiente local.

Este proceso genera emisiones nocivas, como dióxido de carbono (CO2), óxidos de nitrógeno (NOx) y otras partículas. Estos contaminantes contribuyen al smog, la lluvia ácida y la acumulación de gases de efecto invernadero, lo que hace que estos hornos no sean adecuados para operaciones en zonas con estrictas normativas de calidad del aire.

Eficiencia energética extremadamente baja

Un problema menos visible pero igualmente crítico es la profunda ineficiencia. Los diseños de los hornos de crisol tradicionales pueden tener índices de eficiencia térmica tan bajos como el 12%.

Esto significa que por cada 100 unidades de energía consumida del combustible, tan solo 12 unidades se utilizan realmente para fundir el metal dentro del crisol. El 88% restante se pierde, principalmente como calor residual irradiado al espacio de trabajo y a la atmósfera circundantes. Este enorme desperdicio de energía representa un consumo significativo e innecesario de combustibles fósiles para el trabajo que se está realizando.

Comprender las compensaciones: La alternativa eléctrica

La alternativa más común, el horno de crisol eléctrico, aborda directamente los principales fallos medioambientales de su homólogo tradicional, pero conlleva su propio conjunto de consideraciones.

El beneficio: Emisiones locales casi nulas

Al utilizar la electricidad como fuente de energía, estos hornos eliminan por completo la combustión in situ. Esto resuelve el problema de las emisiones directas y locales.

Para las instalaciones situadas en zonas medioambientalmente sensibles o que se enfrentan a presiones regulatorias, el paso al calentamiento eléctrico es a menudo el camino más directo hacia el cumplimiento de la normativa.

La advertencia: Generación de energía aguas arriba

Es fundamental recordar que las "cero emisiones" solo se aplican a la ubicación física del horno. La huella medioambiental general se desplaza a la fuente de generación de electricidad.

Si la red eléctrica depende en gran medida del carbón o del gas natural, el proceso de fusión sigue contribuyendo a las emisiones, solo que en una ubicación diferente. Por lo tanto, el verdadero beneficio medioambiental está directamente ligado a la limpieza de la red energética regional.

El coste: Mayor gasto energético

Aunque son más eficientes que los modelos alimentados por combustible, los hornos eléctricos suelen tener costes energéticos directos más elevados. La electricidad suele ser un servicio público más caro por unidad de energía (BTU o kWh) que el gas natural o el petróleo.

Esto crea una compensación financiera: reducción de emisiones y mayor eficiencia de los materiales frente a facturas de servicios públicos mensuales potencialmente más altas.

Tomar la decisión correcta para su objetivo

Evaluar estos hornos requiere equilibrar los objetivos medioambientales con las realidades operativas. La mejor opción depende totalmente de su objetivo principal.

- Si su objetivo principal es minimizar la contaminación atmosférica local: Un horno de crisol eléctrico es la opción definitiva, ya que elimina todas las emisiones de combustión in situ.

- Si su objetivo principal es reducir el desperdicio total de energía: La respuesta es más matizada. Debe comparar la escasa eficiencia del combustible de un horno tradicional con el impacto total del ciclo de vida y el mayor coste de un modelo eléctrico, incluido cómo se genera su electricidad.

En última instancia, un enfoque moderno requiere evaluar tanto las emisiones directas en sus instalaciones como el ciclo de vida energético total de la tecnología de fusión elegida.

Tabla de resumen:

| Preocupación medioambiental | Problema clave | Impacto |

|---|---|---|

| Emisiones directas | Combustión in situ de combustibles fósiles (gas, petróleo, carbón) | Libera CO2, NOx y partículas, lo que contribuye a la contaminación atmosférica local y a los gases de efecto invernadero. |

| Eficiencia energética | Eficiencia térmica extremadamente baja (tan baja como el 12%) | Desperdicia grandes cantidades de combustible, lo que aumenta el consumo total de energía y la huella medioambiental. |

¿Listo para actualizar a una solución de fusión más eficiente y respetuosa con el medio ambiente?

KINTEK comprende el equilibrio fundamental entre el rendimiento operativo y la responsabilidad medioambiental. Nuestras soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de mufla, de tubo y de vacío y atmósfera, están diseñadas para una eficiencia térmica superior y un control preciso, ayudándole a reducir el desperdicio y las emisiones.

Aprovechando una I+D excepcional y la fabricación interna, ofrecemos sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a alcanzar sus objetivos de sostenibilidad y eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico