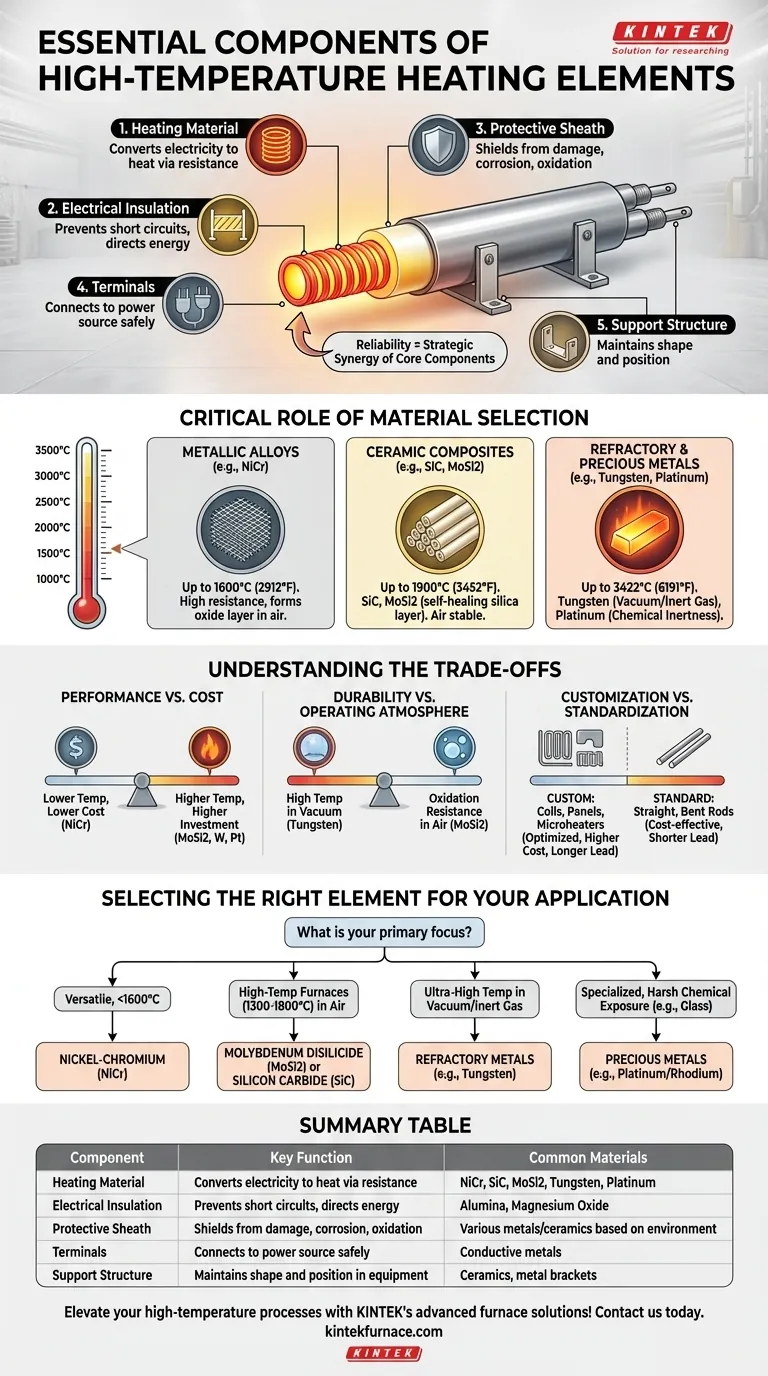

En esencia, los elementos calefactores de alta temperatura son sistemas diseñados a partir de cinco componentes esenciales. Estos incluyen el material calefactor activo que convierte la electricidad en calor, el aislamiento eléctrico para dirigir la corriente, una cubierta protectora para protegerlo del medio ambiente, terminales para la conexión de alimentación y una estructura de soporte para mantenerlo en su lugar.

La fiabilidad de un elemento calefactor de alta temperatura no la define una sola pieza, sino la selección estratégica y la sinergia de sus componentes centrales. La interacción entre el material calefactor, el aislamiento y la cubierta es lo que finalmente determina su rendimiento, vida útil y adecuación para un entorno industrial específico.

Deconstruyendo los Componentes Centrales

Para comprender cómo funcionan estos elementos bajo estrés extremo, debemos examinar el papel de cada parte individual.

El Material Calefactor: El Motor de Generación de Calor

Este es el componente más crítico, responsable de la calefacción por resistencia. Cuando la corriente eléctrica pasa a través de él, la resistencia del material hace que se caliente. La elección del material dicta la temperatura máxima de funcionamiento del elemento y el rendimiento general.

Aislamiento Eléctrico: Contención y Dirección de la Energía

Materiales como la alúmina o el óxido de magnesio sirven como aislantes eléctricos de alta temperatura. Su propósito es evitar que la corriente eléctrica provoque un cortocircuito hacia el equipo o la cubierta del elemento, asegurando que toda la energía se convierta en calor utilizable dentro del alambre calefactor.

La Cubierta Protectora: Un Escudo Contra el Medio Ambiente

La cubierta envuelve el material calefactor y el aislamiento, protegiéndolos de daños físicos, corrosión y oxidación. El material utilizado para la cubierta debe ser capaz de soportar las condiciones químicas y térmicas específicas de la aplicación.

Terminales y Estructuras de Soporte: El Marco Esencial

Los terminales proporcionan un punto de conexión seguro y fiable a la fuente de alimentación. Las estructuras de soporte, como soportes cerámicos o abrazaderas metálicas, aseguran que el elemento mantenga su forma y posición dentro del horno o equipo, evitando contactos que puedan provocar fallos.

El Papel Crítico de la Selección de Materiales

El corazón de la capacidad de un elemento calefactor reside en su material calefactor principal. Se eligen diferentes materiales para distintos rangos de temperatura y condiciones atmosféricas.

Aleaciones Metálicas (p. ej., Níquel-Cromo)

Las aleaciones de níquel-cromo (NiCr) son los caballos de batalla de la calefacción industrial. Son valoradas por su alta resistencia y su capacidad para formar una capa de óxido protectora que previene la degradación en el aire. Son adecuadas para aplicaciones de hasta aproximadamente 1600 °C (2912 °F).

Compuestos Cerámicos (p. ej., SiC, MoSi2)

Para temperaturas aún más altas en el aire, se requieren compuestos cerámicos. El Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2) son opciones comunes. El MoSi2, capaz de alcanzar 1900 °C (3452 °F), es particularmente notable por sus propiedades de autocicatrización, donde forma una capa de sílice protectora a altas temperaturas.

Metales Refractarios y Preciosos (p. ej., Tungsteno, Platino)

Para las aplicaciones más extremas, se utilizan metales refractarios y preciosos. El Tungsteno puede operar hasta 3422 °C (6191 °F), pero requiere un vacío o una atmósfera de gas inerte para evitar una rápida oxidación. El Platino y sus aleaciones se utilizan en campos especializados como la fabricación de vidrio debido a su excepcional resistencia química, a pesar de su alto costo.

Comprender las Compensaciones

Seleccionar un elemento calefactor implica equilibrar prioridades contrapuestas. Una opción ideal en un escenario puede ser inadecuada para otro.

Rendimiento frente a Costo

Existe una correlación directa entre la temperatura máxima de funcionamiento de un elemento y su costo. Los elementos estándar de NiCr son rentables para muchas aplicaciones, mientras que los elementos de MoSi2, Tungsteno o Platino de alto rendimiento representan una inversión significativa reservada para procesos que exigen sus capacidades únicas.

Durabilidad frente a Atmósfera Operativa

La vida útil de un elemento depende fundamentalmente de su entorno. El tungsteno ofrece el techo de temperatura más alto, pero fallará casi instantáneamente en una atmósfera rica en oxígeno. Por el contrario, la función antioxidante de autocicatrización del MoSi2 depende de la presencia de oxígeno para formar su capa protectora.

Personalización frente a Estandarización

Los elementos calefactores se pueden fabricar en formas personalizadas —como bobinas, paneles o microcalentadores— para optimizar la transferencia de calor para una pieza específica de equipo. Si bien esta personalización mejora la eficiencia térmica, a menudo implica costos iniciales más altos y plazos de entrega más largos en comparación con los elementos estandarizados rectos o doblados.

Selección del Elemento Adecuado para su Aplicación

Su elección debe dictarse por las demandas específicas de su proceso. Utilice estas pautas para fundamentar su decisión.

- Si su enfoque principal es la calefacción industrial versátil por debajo de 1600 °C: Las aleaciones de Níquel-Cromo (NiCr) ofrecen un excelente equilibrio entre rendimiento fiable y rentabilidad.

- Si su enfoque principal son hornos de alta temperatura (1300 °C - 1800 °C) en aire: Los elementos de Disilicuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC) son el estándar debido a su estabilidad y resistencia a la oxidación.

- Si su enfoque principal es la temperatura ultra alta en vacío o gas inerte: Se requieren metales refractarios como el Tungsteno, ya que pueden soportar calor extremo pero se degradan rápidamente en presencia de oxígeno.

- Si su enfoque principal son procesos especializados con exposición química agresiva, como el vidrio: Se necesitan metales preciosos como las aleaciones de Platino/Rodio por su extrema inercia química, a pesar de su alto costo.

Comprender estos componentes y sus compensaciones de materiales le permite seleccionar un elemento calefactor que garantice eficiencia, fiabilidad y éxito en su aplicación específica de alta temperatura.

Tabla Resumen:

| Componente | Función Clave | Materiales Comunes |

|---|---|---|

| Material Calefactor | Convierte electricidad en calor mediante resistencia | NiCr, SiC, MoSi2, Tungsteno, Platino |

| Aislamiento Eléctrico | Previene cortocircuitos, dirige la energía | Alúmina, Óxido de Magnesio |

| Cubierta Protectora | Protege contra daños, corrosión, oxidación | Varios metales/cerámicas según el entorno |

| Terminales | Conexión segura a la fuente de alimentación | Metales conductores |

| Estructura de Soporte | Mantiene la forma y posición en el equipo | Cerámicas, abrazaderas metálicas |

¡Eleve sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos y sistemas de calefacción personalizados, incluidos Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia, la fiabilidad y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar su aplicación específica e impulsar el éxito en sus proyectos de calefacción industrial!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil