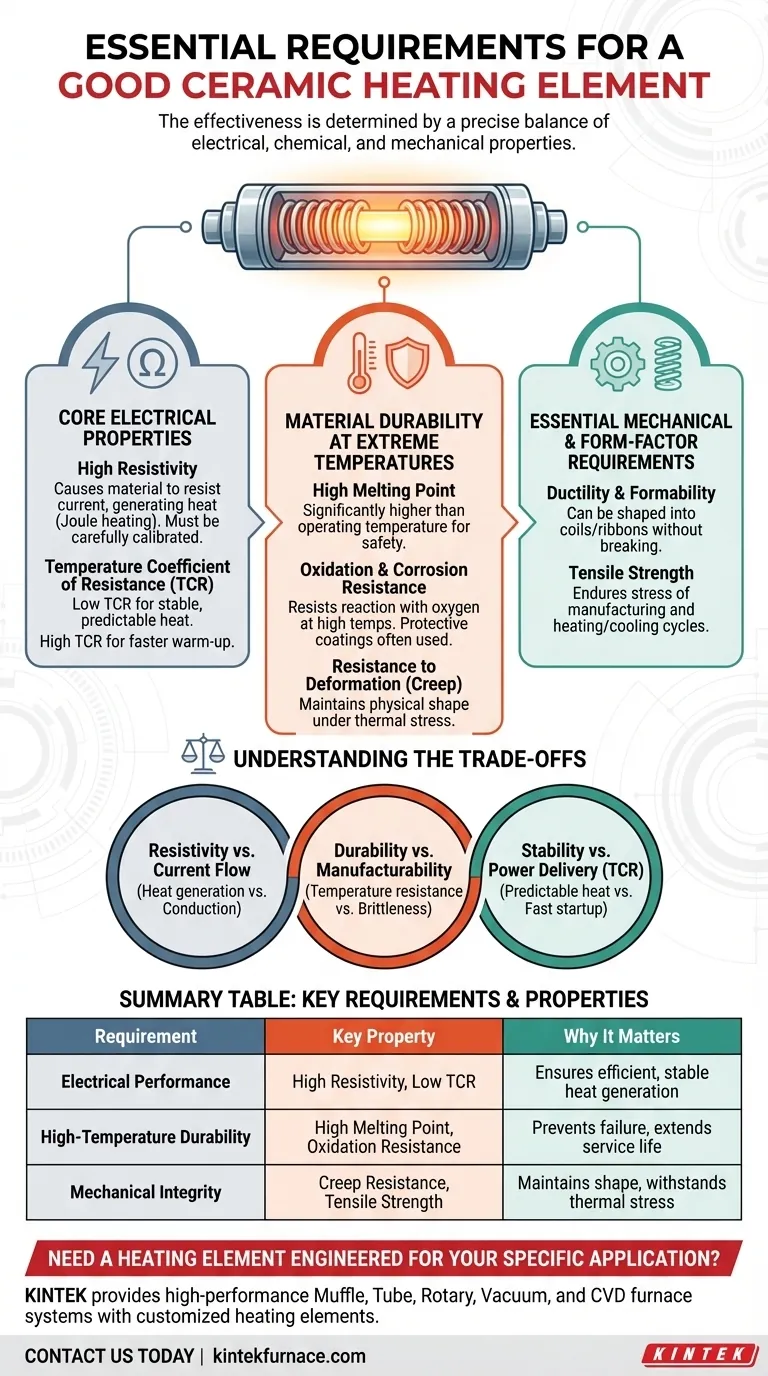

La eficacia de un elemento calefactor cerámico viene determinada por un equilibrio preciso de propiedades eléctricas, químicas y mecánicas. Un elemento superior debe poseer alta resistencia eléctrica para generar calor de manera eficiente, un alto punto de fusión para soportar temperaturas extremas y una excelente resistencia a la oxidación para garantizar una larga vida útil operativa. Además, requiere durabilidad física para poder moldearse en formas específicas y resistir la deformación bajo tensión térmica constante.

El principal desafío en el diseño de un elemento calefactor cerámico no es simplemente hacer algo caliente, sino crear un componente que produzca calor de manera predecible, eficiente y fiable durante miles de horas. Esto requiere un material que pueda soportar abusos eléctricos y térmicos constantes sin degradarse.

Propiedades Eléctricas Clave para una Calefacción Eficiente

La función principal de un elemento calefactor es convertir la energía eléctrica en energía térmica. Esta conversión depende de algunas características eléctricas fundamentales.

El Principio de la Alta Resistividad

Un elemento calefactor eficaz debe tener alta resistividad eléctrica. Esta propiedad hace que el material resista el flujo de corriente eléctrica, generando calor en el proceso (conocido como calentamiento por efecto Joule).

Sin embargo, la resistividad debe calibrarse cuidadosamente. Si es demasiado alta, el material se convierte en un aislante eléctrico, impidiendo que fluya suficiente corriente para generar el calor requerido.

Coeficiente de Temperatura de la Resistencia (TCR)

El Coeficiente de Temperatura de la Resistencia (TCR) describe cuánto cambia la resistencia de un material a medida que cambia su temperatura.

Para la mayoría de las aplicaciones, un TCR bajo es ideal. Esto asegura que la salida de calor permanezca estable y predecible incluso cuando el elemento se calienta hasta su temperatura de funcionamiento.

En algunos diseños específicos, se puede utilizar un TCR alto y predecible para entregar más potencia durante la fase inicial de calentamiento.

Durabilidad del Material a Temperaturas Extremas

El valor de un elemento calefactor está directamente ligado a su capacidad para sobrevivir en su duro entorno operativo. Las altas temperaturas introducen importantes desafíos en la ciencia de los materiales que deben superarse.

Alto Punto de Fusión

Este es un requisito innegociable. El punto de fusión del material debe ser significativamente más alto que su temperatura máxima de funcionamiento para proporcionar un margen de seguridad y evitar fallos catastróficos.

Resistencia a la Oxidación y Corrosión

A altas temperaturas, los materiales reaccionan más fácilmente con el oxígeno del aire, un proceso llamado oxidación. Esto puede degradar la estructura del elemento, reducir su eficiencia y provocar fallos prematuros.

Los buenos elementos calefactores están hechos de materiales inherentemente resistentes a la oxidación o se tratan con recubrimientos protectores, como óxido de silicio u óxido de aluminio.

Resistencia a la Deformación (Resistencia a la Fluencia)

Los materiales pueden deformarse lentamente o "fluir" con el tiempo cuando se someten a tensión a altas temperaturas. Un elemento calefactor de calidad debe mantener su forma física y su integridad estructural durante su vida útil para funcionar de manera correcta y segura.

Requisitos Mecánicos y de Factor de Forma Esenciales

Más allá de sus propiedades intrínsecas de material, un elemento calefactor debe poder fabricarse en una forma utilizable y soportar las tensiones físicas de su aplicación.

Ductilidad y Maleabilidad

La ductilidad es la capacidad de un material para ser estirado o trefilado en un alambre u otra forma sin romperse. Esta propiedad es fundamental para fabricar elementos en formas comunes como espirales y cintas sin comprometer su eficiencia o resistencia.

Resistencia a la Tracción

El material debe poseer suficiente resistencia a la tracción para soportar las tensiones de fabricación y manipulación. También necesita resistir la expansión y contracción que ocurre durante los ciclos repetidos de calentamiento y enfriamiento.

Comprender las Compensaciones

Seleccionar un material para un elemento calefactor implica equilibrar propiedades contrapuestas. Comprender estas compensaciones es clave para elegir el componente adecuado para una tarea específica.

Resistividad frente a Flujo de Corriente

La compensación central es equilibrar la alta resistividad para la generación de calor con la necesidad de un flujo de corriente suficiente. El material perfecto es un "mal conductor", no un verdadero aislante.

Durabilidad frente a Fabricabilidad

A menudo, los materiales con mayor resistencia a la temperatura y resistencia son también los más frágiles. Esto crea un conflicto entre la durabilidad operativa y la facilidad de moldear el material en una forma compleja.

Estabilidad frente a Entrega de Potencia (TCR)

Mientras que un TCR bajo proporciona calor estable y predecible, ofrece una curva de potencia plana. Un elemento con TCR alto y controlado es menos estable, pero puede diseñarse para aplicaciones especializadas que requieren una ráfaga de calor durante el arranque.

Tomando la Decisión Correcta para su Aplicación

El "mejor" elemento calefactor es aquel cuyas propiedades están optimizadas para su propósito previsto. Considere el objetivo principal de su sistema para guiar su selección.

- Si su principal enfoque es la operación estable a largo plazo: Priorice materiales con un bajo coeficiente de temperatura de resistencia y una resistencia a la oxidación superior.

- Si su principal enfoque es alcanzar temperaturas extremas: El punto de fusión del material y su capacidad para resistir la deformación física (fluencia) son los factores más críticos.

- Si su principal enfoque es la fabricación de formas complejas de elementos: Enfatice la alta ductilidad y resistencia a la tracción para garantizar que el elemento pueda moldearse de manera fiable.

En última instancia, un elemento calefactor eficaz es un sistema de ingeniería donde la ciencia de los materiales y el diseño físico trabajan en concierto para entregar calor de manera fiable.

Tabla Resumen:

| Requisito | Propiedad Clave | Por qué es Importante |

|---|---|---|

| Rendimiento Eléctrico | Alta Resistividad, TCR Bajo | Asegura una generación de calor eficiente y estable |

| Durabilidad a Alta Temperatura | Alto Punto de Fusión, Resistencia a la Oxidación | Previene fallos y extiende la vida útil |

| Integridad Mecánica | Resistencia a la Fluencia, Resistencia a la Tracción | Mantiene la forma y soporta el estrés térmico |

¿Necesita un elemento calefactor diseñado para su aplicación específica?

En KINTEK, entendemos que el equilibrio adecuado de propiedades eléctricas, térmicas y mecánicas es fundamental. Nuestro equipo experto de I+D y fabricación diseña y produce sistemas de hornos de mufla, tubulares, rotatorios, de vacío y de CVD de alto rendimiento, con elementos calefactores personalizados para sus requisitos únicos de temperatura, estabilidad y durabilidad.

Contáctenos hoy mismo para discutir cómo podemos proporcionarle una solución de calefacción fiable para su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil