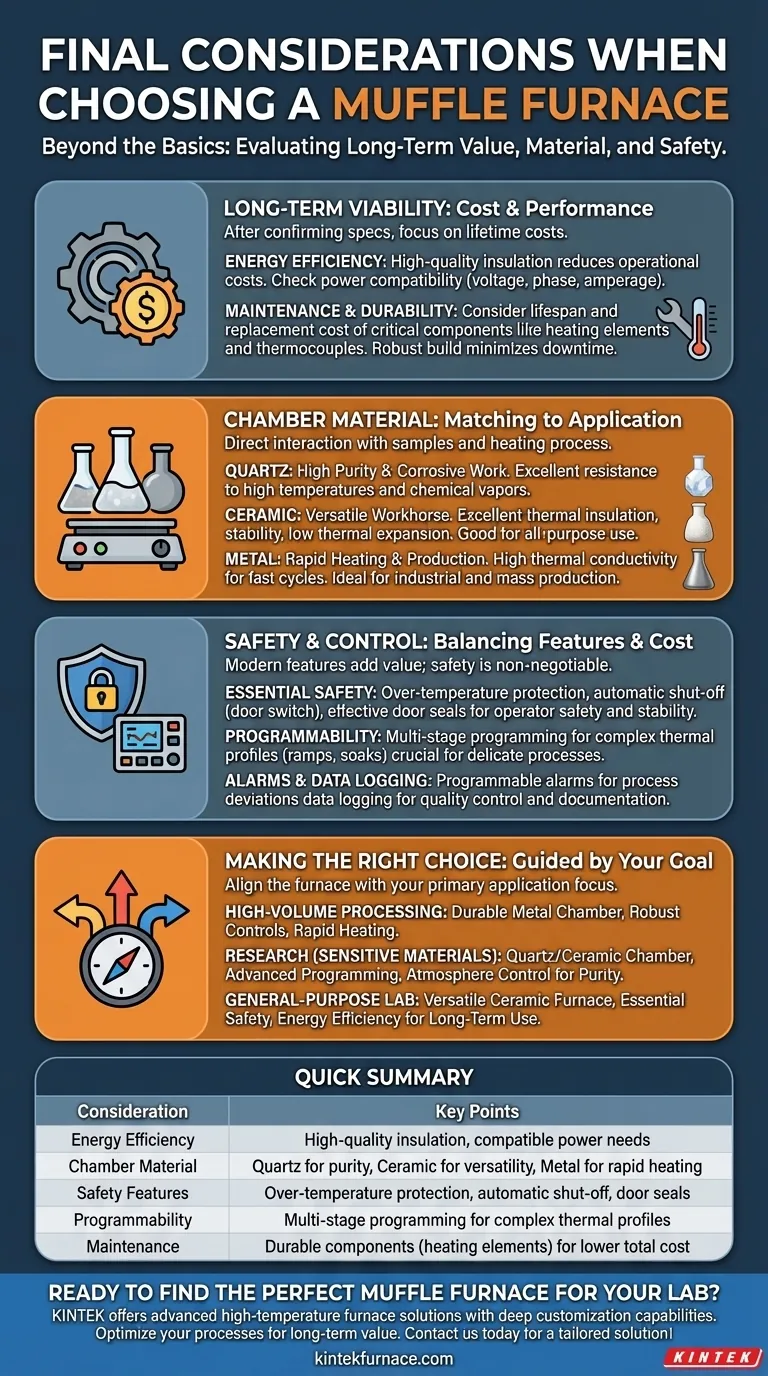

Una vez que haya confirmado los requisitos básicos de rango de temperatura y tamaño de la cámara, las consideraciones finales para seleccionar un horno mufla se centran en los factores que determinan el valor a largo plazo. Estas comprobaciones finales se centran en los costes operativos, la compatibilidad de los materiales y los aspectos cruciales de la seguridad y el control de procesos que definirán la usabilidad diaria del horno.

El mejor horno mufla no es solo el que alcanza la temperatura suficiente; es el que se alinea con las necesidades de material de su aplicación específica, cumple con los estándares de seguridad de su laboratorio y minimiza los costes operativos a largo plazo a través de la eficiencia y la durabilidad.

Más allá de la hoja de especificaciones: Evaluación de la viabilidad a largo plazo

Después de confirmar lo básico, debe evaluar los factores que impactan el coste y el rendimiento durante toda la vida útil del horno.

Eficiencia energética y requisitos de potencia

Un horno es un dispositivo que consume mucha energía. Elegir un modelo eficiente con aislamiento de alta calidad reduce directamente sus costes operativos a largo plazo.

Además, confirme que los requisitos de potencia del horno (voltaje, fase y amperaje) son compatibles con la infraestructura eléctrica de sus instalaciones para evitar modificaciones costosas.

Mantenimiento y durabilidad

Considere los costes a largo plazo asociados con el mantenimiento. Pregunte por la vida útil y el coste de reemplazo de componentes críticos como los elementos calefactores y los termopares.

Una calidad de construcción robusta, aunque potencialmente más cara por adelantado, minimiza el tiempo de inactividad y los costes de reparación, lo que garantiza un menor coste total de propiedad.

Adaptar el material de la cámara a su aplicación

El material de la cámara interior del horno no es un detalle trivial; interactúa directamente con sus muestras y el proceso de calentamiento.

Cámaras de cuarzo: Para alta pureza y trabajos corrosivos

El cuarzo ofrece una excelente resistencia a las altas temperaturas y la corrosión. Esto lo convierte en la opción ideal para experimentos donde la pureza de la muestra es primordial o cuando se trabaja con vapores químicos agresivos.

Cámaras de cerámica: El caballo de batalla versátil

Las cámaras de cerámica proporcionan un excelente aislamiento térmico y estabilidad. Su baja expansión térmica las convierte en una opción fiable y multiusos para una amplia gama de aplicaciones, desde reacciones químicas hasta el procesamiento de componentes electrónicos.

Cámaras de metal: Para calentamiento rápido y producción

Los cuerpos de metal, apreciados por su conductividad térmica, permiten ciclos rápidos de calentamiento y enfriamiento. Esto los hace muy adecuados para el calentamiento industrial a alta temperatura y entornos de producción masiva donde la velocidad es crítica.

Comprender las compensaciones: Seguridad y control

Las características modernas añaden un valor significativo, pero debe equilibrarlas con la complejidad y el coste. Sin embargo, la seguridad no es negociable.

Características de seguridad esenciales que no puede ignorar

Su horno debe incluir mecanismos de seguridad fundamentales. Busque protección contra sobretemperatura para prevenir el calentamiento descontrolado y una función de apagado automático, a menudo vinculada a un interruptor de puerta.

El aislamiento de alta calidad y los sellos de puerta eficaces no son solo para la eficiencia; son fundamentales para la seguridad del operador y la estabilidad de la temperatura.

Programabilidad: De puntos de ajuste a perfiles complejos

El controlador es su interfaz principal. Un controlador básico le permite establecer una temperatura y un tiempo objetivo.

Los modelos más avanzados ofrecen programación multinivel, lo que le permite crear perfiles térmicos complejos con diferentes rampas, tiempos de mantenimiento y gradientes de temperatura. Esto es esencial para la síntesis de materiales delicados o procesos de recocido específicos.

El valor de las alarmas y el registro de datos

Considere si su proceso requiere monitorización. Las alarmas programables pueden alertarle sobre desviaciones del proceso, mientras que el registro de datos integrado proporciona un registro crucial para el control de calidad y la documentación de la investigación.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su aplicación principal.

- Si su enfoque principal es el procesamiento de gran volumen: Priorice una cámara de metal duradera con controles robustos y sencillos para un calentamiento rápido y el máximo tiempo de actividad.

- Si su enfoque principal es la investigación con materiales sensibles: Invierta en una cámara de cuarzo o cerámica con programación avanzada y control de atmósfera para la pureza y repetibilidad del proceso.

- Si su enfoque principal es el uso general en un laboratorio compartido: Seleccione un horno de cerámica versátil con todas las características de seguridad esenciales y una fuerte eficiencia energética para gestionar los costes operativos a largo plazo.

Esta cuidadosa evaluación garantiza que su horno mufla se convierta en un activo fiable y a largo plazo para su trabajo.

Tabla de resumen:

| Consideración | Puntos clave |

|---|---|

| Eficiencia energética | Aislamiento de alta calidad, requisitos de potencia compatibles para reducir los costes operativos |

| Material de la cámara | Cuarzo para pureza, cerámica para versatilidad, metal para calentamiento rápido |

| Características de seguridad | Protección contra sobretemperatura, apagado automático, sellos de puerta |

| Programabilidad | Programación multinivel para perfiles térmicos complejos |

| Mantenimiento | Componentes duraderos como elementos calefactores para un menor coste total de propiedad |

¿Listo para encontrar el horno mufla perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, está diseñada con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya necesite diseños energéticamente eficientes, materiales de cámara específicos o características de seguridad mejoradas, podemos ayudarle a optimizar sus procesos para obtener valor a largo plazo. Contáctenos hoy mismo para analizar sus necesidades y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO