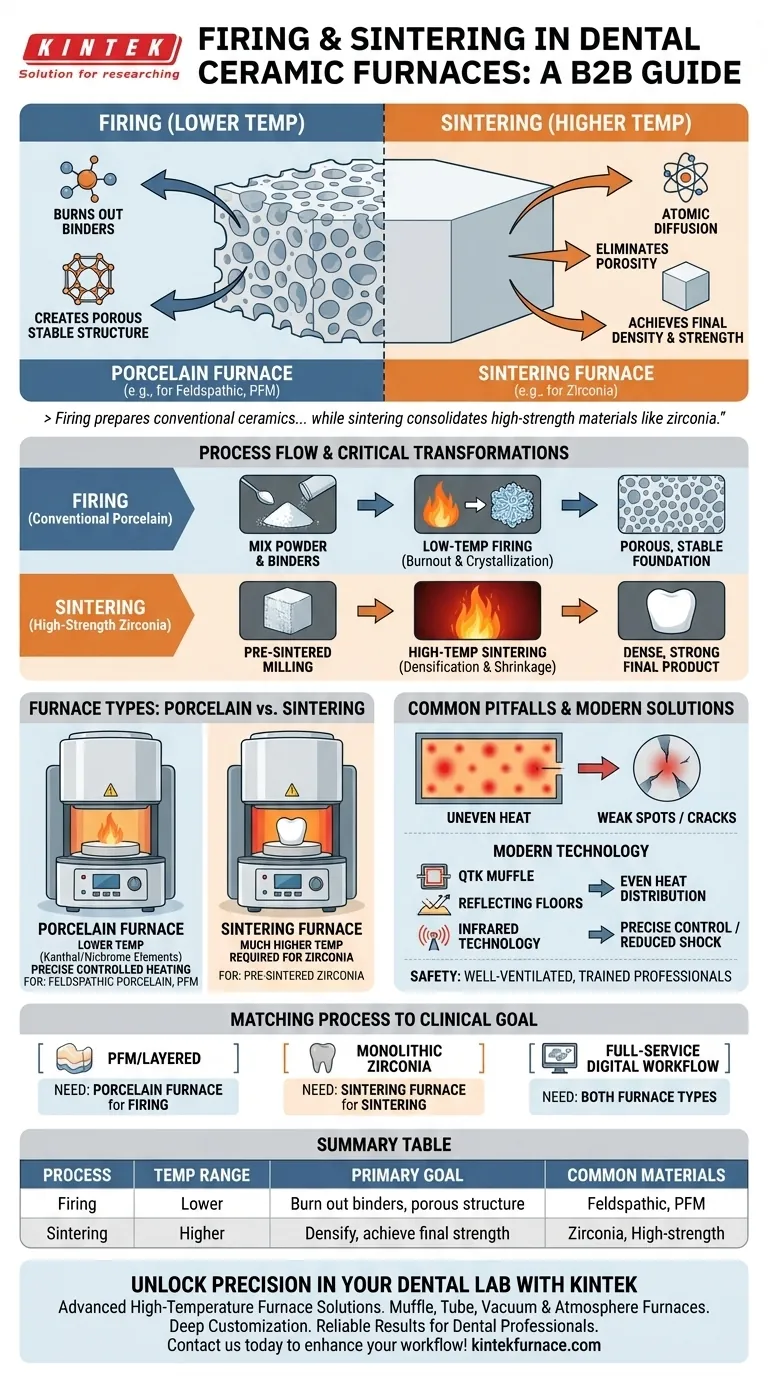

En la cerámica dental, la cocción y la sinterización son los dos procesos térmicos esenciales que convierten una restauración frágil, fresada o estratificada en su estado final de alta resistencia. La cocción es un paso preparatorio a menor temperatura que limpia y estabiliza la cerámica. La sinterización es el proceso subsiguiente a alta temperatura que densifica y solidifica completamente el material, confiriéndole la resistencia y las propiedades estéticas requeridas.

Aunque a menudo se usan indistintamente en la conversación, la cocción y la sinterización son procesos fundamentalmente diferentes. La cocción prepara las cerámicas convencionales a una temperatura más baja, mientras que la sinterización consolida materiales de alta resistencia como el circonio a una temperatura mucho más alta. Comprender esta distinción es fundamental para lograr una calidad de restauración óptima.

El Papel Fundamental de la Cocción

El proceso de cocción, a menudo realizado en un "horno de porcelana", es la primera etapa de tratamiento térmico para muchas cerámicas dentales. Su objetivo principal no es la resistencia final, sino la preparación.

Preparación de la Base Cerámica

Durante la fabricación, los polvos cerámicos se mezclan con aglutinantes orgánicos y líquidos. El ciclo de cocción inicial a baja temperatura está diseñado específicamente para quemar limpiamente estos materiales orgánicos, evitando la decoloración o los defectos estructurales en la restauración final.

Creación de una Estructura Porosa y Estable

Una vez que se eliminan los aglutinantes, las partículas cerámicas comienzan a fusionarse en sus puntos de contacto. Esto crea una estructura porosa pero estable que tiene suficiente integridad para manipularse y está preparada para la siguiente fase de tratamiento térmico, más intensa.

Materiales y Aplicaciones

La cocción es el proceso clave para cristalizar y esmaltar la porcelana dental convencional, como la utilizada para coronas de porcelana fundida sobre metal (PFM) o para estratificar sobre materiales de núcleo más resistentes.

La Transformación Crítica de la Sinterización

La sinterización es un proceso térmico más agresivo que lleva a la cerámica a su estado final y denso. Aquí es donde la restauración obtiene su durabilidad definitiva.

De Poroso a Sólido

La sinterización ocurre a una temperatura lo suficientemente alta como para provocar una difusión atómica significativa. Las partículas cerámicas se unen firmemente, eliminando los poros microscópicos restantes de la etapa de cocción y haciendo que la restauración se contraiga hasta su tamaño final.

Logro de la Densidad y Resistencia Finales

Esta eliminación de porosidad es lo que aumenta drásticamente la densidad del material. Esta densificación es directamente responsable de la resistencia a la flexión final, la tenacidad a la fractura y la longevidad de la restauración, particularmente para materiales de alto rendimiento.

La Conexión con el Circonio

La sinterización es absolutamente esencial para materiales como el circonio. Después de ser fresada en un estado pre-sinterizado, suave como la tiza, la restauración de circonio se somete a un ciclo de sinterización preciso y a alta temperatura. Esto la transforma en el producto final increíblemente fuerte y biocompatible utilizado para coronas y puentes monolíticos.

Comprensión de las Compensaciones: Hornos de Porcelana vs. de Sinterización

La diferencia entre cocción y sinterización dicta la necesidad de dos tipos distintos de hornos.

Rango de Temperatura y Capacidad

Los hornos de porcelana operan a temperaturas más bajas, utilizando típicamente elementos calefactores Kanthal o Nichrome. Están diseñados para las rampas de calentamiento precisas y controladas requeridas para cocer y esmaltar cerámicas convencionales.

Los hornos de sinterización deben alcanzar temperaturas mucho más altas para densificar adecuadamente materiales como el circonio. Intentar sinterizar circonio en un horno de porcelana estándar fracasará, ya que el horno no puede alcanzar la temperatura requerida.

Compatibilidad de Materiales

Un horno de porcelana es la herramienta correcta para procesar porcelana feldespática, cerámicas reforzadas con leucita y otros materiales convencionales.

Un horno de sinterización es innegociable para procesar circonio pre-sinterizado. Es un equipo especializado diseñado para este único propósito de alta temperatura.

Errores Comunes y Cómo Evitarlos

Lograr resultados consistentes y de alta calidad depende de mitigar las variables en el proceso térmico.

El Peligro del Calor Desigual

Una distribución de temperatura inconsistente dentro de un horno es una causa principal de falla. Conduce a una sinterización desigual, creando tensiones internas y puntos débiles que pueden resultar en un ajuste comprometido o grietas catastróficas en la restauración final.

Tecnología Moderna para la Consistencia

Para garantizar resultados fiables, los hornos modernos utilizan funciones avanzadas. La tecnología de mufla QTK y los suelos reflectantes promueven una distribución uniforme del calor, mientras que la tecnología infrarroja puede monitorear y controlar el proceso con mayor precisión, reduciendo el choque térmico.

Seguridad y Disciplina Operativa

Ambos tipos de hornos generan calor intenso y pueden liberar vapores de los materiales que se están procesando. Deben operarse en áreas bien ventiladas por profesionales capacitados que sigan todos los protocolos de seguridad del fabricante para prevenir peligros.

Adaptar el Proceso a su Objetivo Clínico

Su elección de material dicta el procesamiento térmico requerido. Utilice esta guía para determinar sus necesidades.

- Si su enfoque principal son las restauraciones convencionales de porcelana fundida sobre metal (PFM) o estratificadas: Un horno de porcelana dedicado para el proceso de cocción es su herramienta esencial.

- Si su enfoque principal son las restauraciones monolíticas de alta resistencia: Un horno de sinterización a alta temperatura es innegociable para procesar materiales como el circonio.

- Si su enfoque principal es un flujo de trabajo digital de servicio completo (p. ej., CEREC/inLab): Probablemente necesitará ambos tipos de hornos para cubrir toda la gama de materiales cerámicos y de circonio disponibles.

Dominar la distinción entre cocción y sinterización le permite seleccionar el equipo y el protocolo adecuados para obtener resultados clínicos consistentemente superiores.

Tabla Resumen:

| Proceso | Rango de Temperatura | Objetivo Principal | Materiales Comunes |

|---|---|---|---|

| Cocción | Más baja (p. ej., para porcelana) | Quemar aglutinantes, crear estructura porosa | Porcelana feldespática, cerámicas PFM |

| Sinterización | Más alta (p. ej., para circonio) | Densificar el material, lograr la resistencia final | Circonio, cerámicas de alta resistencia |

Desbloquee la Precisión en su Laboratorio Dental con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un horno de porcelana para cocción o un horno de sinterización para circonio, ofrecemos resultados fiables y consistentes para los profesionales dentales. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo y la calidad de la restauración.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas