En esencia, un horno de Deposición Química de Vapor (CVD) se utiliza para una amplia gama de aplicaciones centradas en la creación de películas delgadas y recubrimientos de ingeniería de alta pureza y alto rendimiento. Esta tecnología es fundamental para numerosas industrias de alta tecnología, incluida la fabricación de semiconductores, la ciencia de materiales avanzados, la energía y el campo biomédico. Permite la deposición precisa de materiales sobre un sustrato para mejorar o cambiar fundamentalmente sus propiedades.

El verdadero propósito de un horno CVD no es simplemente calentar una muestra, sino facilitar una reacción química a nivel molecular. Es una herramienta de construcción a escala atómica, que permite a ingenieros y científicos construir capas de material personalizadas a partir de un estado gaseoso, desbloqueando propiedades que de otro modo serían inalcanzables.

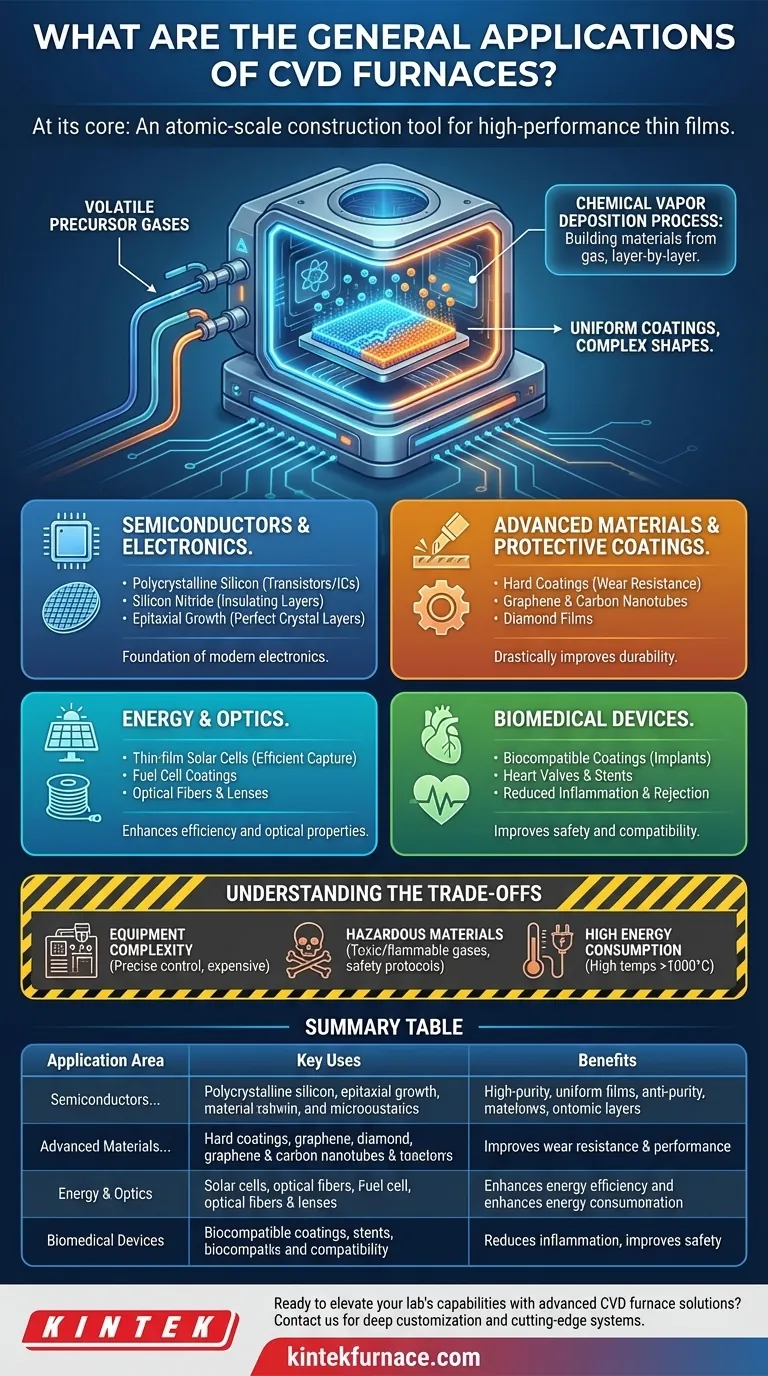

El Principio Fundamental: Construyendo Materiales a partir de Gas

¿Qué es la Deposición Química de Vapor?

La Deposición Química de Vapor es un proceso en el que un sustrato (el objeto a recubrir) se coloca dentro de la cámara del horno bajo temperatura y presión controladas.

Luego se introducen gases precursores volátiles en la cámara. Estos gases reaccionan o se descomponen sobre y cerca de la superficie caliente del sustrato, dejando un material sólido en forma de película delgada.

Por qué este Método es Poderoso

Esta deposición capa por capa permite un control increíble sobre la pureza, el espesor y la estructura de la película. Debido a que el proceso comienza a partir de un gas, puede crear recubrimientos uniformes en sustratos con formas muy complejas, una hazaña difícil para muchos otros métodos de recubrimiento.

Aplicaciones Clave en Diversas Industrias

La capacidad de diseñar superficies a nivel atómico otorga a los hornos CVD una gama increíblemente amplia de aplicaciones.

Semiconductores y Electrónica

Esta es, posiblemente, la aplicación más importante de CVD. Toda la industria electrónica moderna depende de las películas delgadas creadas en estos hornos.

Los usos incluyen la deposición de silicio policristalino ultrapuro que forma la base de transistores, diodos y circuitos integrados. También se utiliza para depositar capas aislantes como el nitruro de silicio y para el crecimiento epitaxial de capas cristalinas perfectas en obleas de silicio.

Materiales Avanzados y Recubrimientos Protectores

CVD se utiliza para crear algunos de los materiales más duraderos y avanzados conocidos. Esto implica depositar una capa dura y funcional sobre un material base para mejorar drásticamente su rendimiento.

Ejemplos comunes incluyen recubrimientos duros en herramientas de corte y álabes de turbinas para mejorar la resistencia al desgaste y la vida útil. El proceso también se utiliza para sintetizar materiales avanzados como grafeno, nanotubos de carbono y películas de diamante.

Energía y Óptica

En el sector energético, CVD es fundamental para la fabricación de células solares de película delgada, donde se depositan diferentes capas de material para capturar y convertir eficientemente la luz solar. También se utiliza para aplicar recubrimientos protectores y funcionales a los componentes de las pilas de combustible.

Para la óptica, el proceso crea películas especializadas en lentes y espejos y es integral para la fabricación de fibras ópticas mediante la deposición de materiales con propiedades refractivas específicas.

Dispositivos Biomédicos

CVD permite la creación de recubrimientos biocompatibles que mejoran la seguridad y el rendimiento de los implantes médicos.

Una aplicación clave es el recubrimiento de dispositivos como válvulas cardíacas y stents vasculares con materiales inertes y resistentes al desgaste. Estos recubrimientos mejoran la compatibilidad con el tejido biológico, reduciendo el riesgo de inflamación y rechazo por parte del cuerpo.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el proceso CVD implica una complejidad e inversión significativas. No es una solución universalmente simple o de bajo costo.

Complejidad del Equipo y del Proceso

Lograr las películas de alta pureza requeridas exige un control preciso de la temperatura, la presión y los caudales de gas. Esto requiere sistemas de horno sofisticados, y a menudo costosos, con capacidades avanzadas de vacío y manejo de gases.

Materiales Peligrosos

Los gases precursores utilizados en muchos procesos CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad, almacenamiento especializado y sistemas de tratamiento de gases de escape, lo que aumenta los gastos operativos.

Alto Consumo de Energía

Los hornos CVD a menudo operan a temperaturas muy altas, a veces superando los 1000°C. Esto conduce a un consumo de energía significativo, que es un factor principal de costo para la fabricación de alto volumen.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esta tecnología de manera efectiva, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la producción en masa de componentes electrónicos: CVD es el estándar industrial innegociable para la creación de películas de silicio y dieléctricas fundamentales en la fabricación de semiconductores.

- Si su enfoque principal es mejorar la durabilidad de un producto: CVD es un método de élite para aplicar recubrimientos ultraduros, resistentes al desgaste o a la corrosión en herramientas, piezas de motor y otros componentes de alto rendimiento.

- Si su enfoque principal es desarrollar tecnología de próxima generación: CVD proporciona una plataforma flexible para la investigación y el desarrollo, permitiendo la síntesis de materiales avanzados y superficies novedosas para campos como la nanotecnología, la catálisis y la biomedicina.

En última instancia, el horno CVD es una tecnología fundamental que transforma superficies pasivas en componentes activos de alto rendimiento.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Semiconductores y Electrónica | Deposición de silicio policristalino, nitruro de silicio, crecimiento epitaxial | Permite películas uniformes y de alta pureza para componentes electrónicos fiables |

| Materiales Avanzados y Recubrimientos Protectores | Recubrimientos duros en herramientas, síntesis de grafeno, nanotubos de carbono, películas de diamante | Mejora la resistencia al desgaste, la durabilidad y el rendimiento del material |

| Energía y Óptica | Celdas solares de película delgada, recubrimientos de pilas de combustible, fibras ópticas, lentes | Mejora la eficiencia energética y las propiedades ópticas |

| Dispositivos Biomédicos | Recubrimientos biocompatibles en válvulas cardíacas, stents | Reduce la inflamación, mejora la seguridad y compatibilidad del implante |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios y hornos de vacío y atmósfera, todos respaldados por una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté en la producción de semiconductores, la ciencia de materiales, la energía o la investigación biomédica, podemos ayudarlo a lograr una deposición superior de películas delgadas y mejoras de rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio