En esencia, los hornos de retorta rotatorios son ideales para el tratamiento térmico uniforme y continuo de piezas pequeñas y discretas o materiales granulares. Sus aplicaciones principales incluyen procesos críticos como el temple, revenido, recocido y calcinación, donde la consistencia en un gran volumen de material es el objetivo primordial.

El verdadero valor de un horno de retorta rotatorio reside en su capacidad para combinar una atmósfera sellada y controlada con un volteo continuo y suave. Esta combinación única asegura que cada pieza o partícula individual reciba un tratamiento térmico idéntico, eliminando las inconsistencias comunes en los procesos estáticos por lotes.

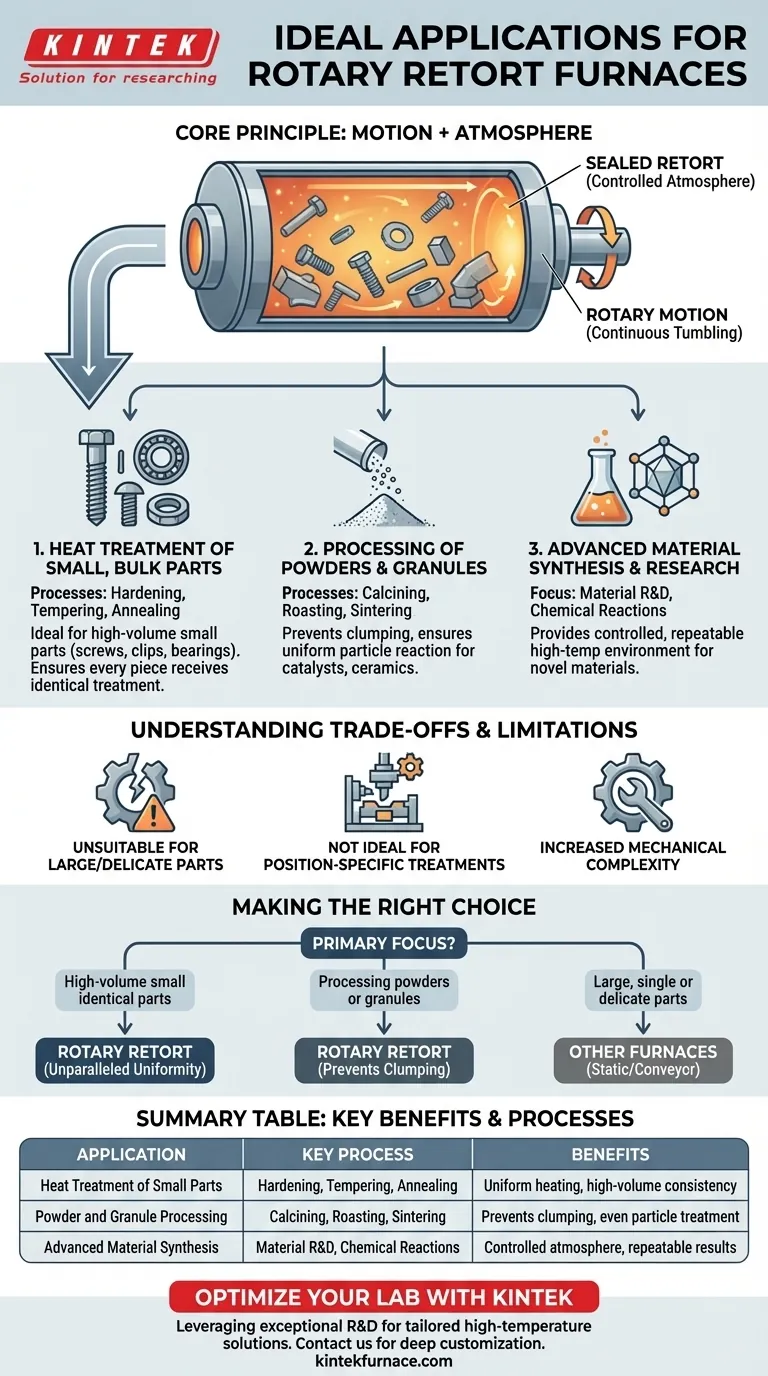

El Principio Fundamental: Combinando Movimiento y Atmósfera

Para entender las aplicaciones ideales de un horno de retorta rotatorio, primero debe comprender sus dos características definitorias: la retorta sellada y el movimiento rotatorio. Es la sinergia entre estos dos elementos lo que libera sus capacidades.

Cómo la Acción Rotatoria Garantiza la Uniformidad

La retorta cilíndrica del horno gira lentamente, haciendo que las piezas o materiales en su interior se volteen suavemente.

Este movimiento continuo expone todas las superficies de cada pieza a la fuente de calor y a la atmósfera controlada de manera uniforme. Evita que las piezas en el medio de una carga sean aisladas por las del exterior, un problema común en los hornos estáticos.

El Papel de la Retorta Sellada

La "retorta" es un tubo o cámara de aleación de alta temperatura que está sellado del ambiente exterior.

Este sello permite un control preciso sobre la atmósfera interna. Puede introducir gases inertes para prevenir la oxidación, o gases reactivos para inducir cambios específicos en la química de la superficie, como en la carburación o nitruración.

Desglose de Aplicaciones Industriales Clave

La combinación de calentamiento uniforme y control atmosférico convierte al horno de retorta rotatorio en un especialista para varios procesos industriales clave.

Tratamiento Térmico de Piezas Pequeñas a Granel

Esta es la aplicación más común. Procesos como el endurecimiento, el revenido y el recocido requieren un control preciso de la temperatura para lograr las propiedades metalúrgicas deseadas.

Las retortas rotatorias son perfectas para piezas de gran volumen como sujetadores, rodamientos, clips y casquillos de munición. La acción de volteo asegura que cada pieza individual logre exactamente la misma dureza y microestructura.

Procesamiento de Polvos y Gránulos

Al calentar polvos o materiales granulares, la aglomeración y las reacciones desiguales son preocupaciones importantes.

El horno rotatorio sobresale en procesos como la calcinación, el tostado y la sinterización de polvos cerámicos o metálicos. El volteo suave evita la aglomeración y garantiza que cada partícula se procese de manera uniforme, lo cual es vital en la producción de catalizadores y la creación de materiales como alúmina o pellets de mineral de hierro.

Síntesis y Investigación de Materiales Avanzados

En investigación y desarrollo, la creación de materiales novedosos a menudo requiere altas temperaturas y condiciones atmosféricas muy específicas.

Los hornos de retorta rotatorios proporcionan el ambiente controlado y repetible necesario para la síntesis de materiales, experimentos de reacciones químicas a alta temperatura y el desarrollo de compuestos y aleaciones avanzados.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, un horno de retorta rotatorio no es una solución universal. Su diseño específico crea limitaciones claras.

Inadecuado para Piezas Grandes o Delicadas

El movimiento de volteo que garantiza la uniformidad también puede causar daños. Las piezas grandes y pesadas dañarían la retorta, mientras que los componentes delicados con características finas podrían romperse o enredarse durante el procesamiento.

No es Ideal para Tratamientos Específicos de Posición

Los procesos que requieren que una pieza se mantenga en una orientación específica, como la soldadura fuerte de una pieza compleja en horno, no son compatibles con una retorta rotatoria. Estas aplicaciones exigen un horno estático.

Mayor Complejidad Mecánica

El mecanismo rotatorio, incluido el sistema de accionamiento y los sellos, añade complejidad mecánica en comparación con un simple horno de caja. Esto puede traducirse en costos iniciales más altos y programas de mantenimiento más exigentes.

Elegir la Opción Correcta para Su Proceso

La selección de la tecnología de horno correcta depende de la naturaleza de sus piezas y de su objetivo principal de procesamiento.

- Si su enfoque principal es el tratamiento térmico de alto volumen de piezas pequeñas e idénticas (como tornillos o rodamientos): La retorta rotatoria es probablemente la opción ideal por su uniformidad y eficiencia inigualables.

- Si su enfoque principal es el procesamiento de polvos o materiales granulares (como catalizadores u minerales): La acción de volteo suave hace que este horno sea superior para prevenir la aglomeración y garantizar reacciones químicas consistentes.

- Si su enfoque principal es el tratamiento de componentes grandes e individuales o piezas extremadamente delicadas: Debe explorar otras opciones como los hornos de lotes estáticos o de cinta transportadora, ya que la acción de volteo no es adecuada.

Comprender este principio fundamental de uniformidad impulsada por el movimiento es clave para aprovechar la tecnología de horno adecuada para sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Aplicación | Proceso Clave | Beneficios |

|---|---|---|

| Tratamiento Térmico de Piezas Pequeñas | Temple, Revenido, Recocido | Calentamiento uniforme, consistencia de alto volumen |

| Procesamiento de Polvos y Gránulos | Calcinación, Tostado, Sinterización | Previene la aglomeración, tratamiento uniforme de partículas |

| Síntesis de Materiales Avanzados | I+D de Materiales, Reacciones Químicas | Atmósfera controlada, resultados repetibles |

¡Optimice los procesos de tratamiento térmico de su laboratorio con los hornos de retorta rotatorios avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas de alta temperatura, incluyendo Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando la eficiencia y la consistencia. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre