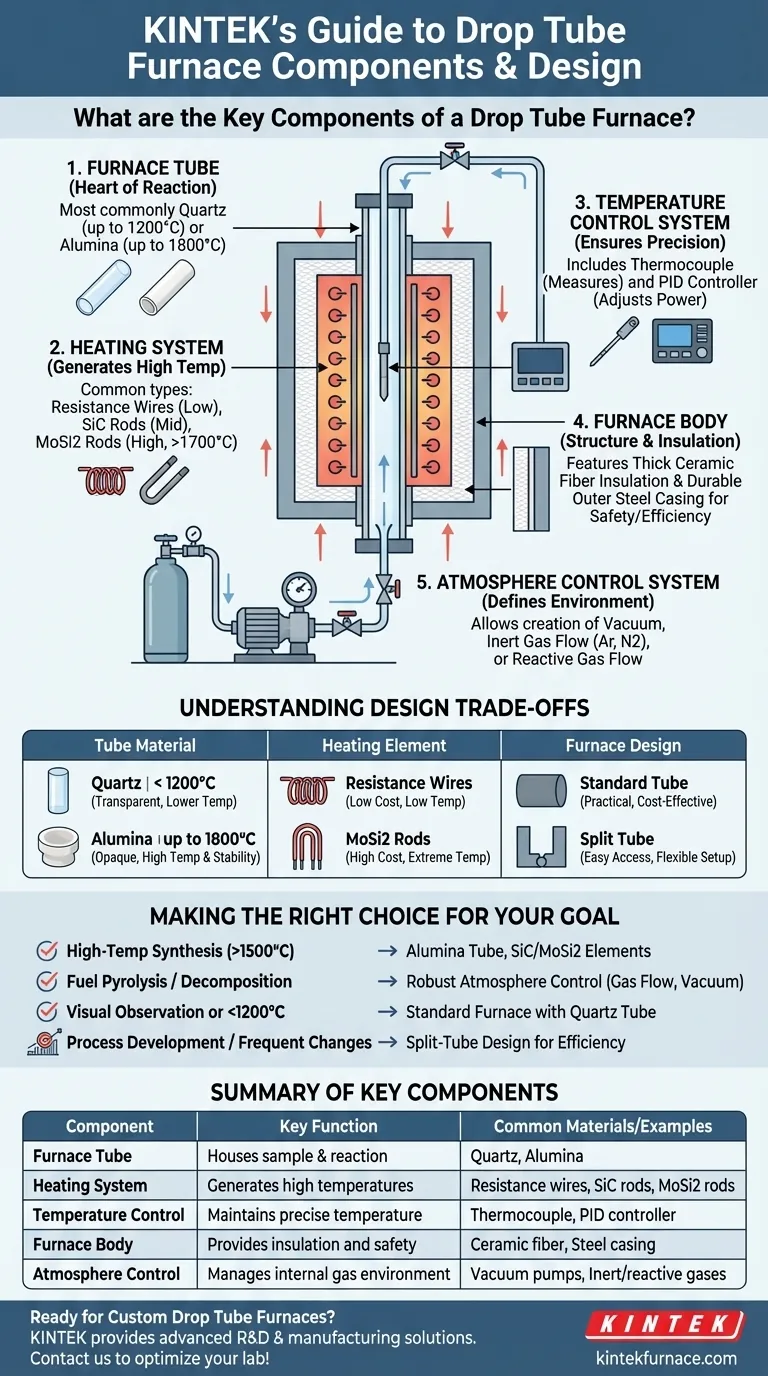

En esencia, un horno de tubo de caída es un sistema de cinco componentes primarios. Estos son el tubo del horno que contiene la muestra, los elementos calefactores que generan las altas temperaturas, un sistema de control de temperatura para la precisión, el cuerpo del horno aislado para la eficiencia y la seguridad, y un sistema de control de atmósfera para gestionar el entorno interno. Cada componente se selecciona e integra para lograr un rango específico de condiciones operativas.

Un horno de tubo de caída no es solo una colección de piezas, sino un sistema diseñado con precisión. Comprender cómo contribuye cada componente al conjunto es la clave para seleccionar el instrumento adecuado y diseñar experimentos exitosos a alta temperatura.

Deconstrucción del Horno: Sistemas Centrales y Su Función

El rendimiento de un horno de tubo está definido por las capacidades e interacción de sus sistemas centrales. Cada parte tiene un papel distinto en la creación de un entorno controlado a alta temperatura.

El Tubo del Horno: El Corazón de la Reacción

Esta es la cámara central donde se coloca la muestra y tiene lugar el experimento. El material de este tubo es una elección crítica.

La mayoría de las veces, los tubos están hechos de cuarzo o alúmina de alta pureza (también conocida como corindón). La elección dicta la temperatura máxima del horno y la compatibilidad química.

El Sistema de Calefacción: Generando Temperaturas Extremas

Los elementos calefactores están dispuestos alrededor del exterior del tubo del horno para proporcionar un calor uniforme.

El tipo de elemento determina el rango de temperatura del horno. Las opciones comunes incluyen cables de resistencia para temperaturas más bajas, varillas de carburo de silicio (SiC) para temperaturas medias y varillas de silicio molibdeno (MoSi2) para las temperaturas más altas, a menudo superando los 1700 °C.

El Sistema de Control de Temperatura: Asegurando la Precisión

Este sistema asegura que el horno alcance y mantenga la temperatura deseada con alta precisión.

Consiste en un termopar, que mide la temperatura dentro del horno, y un controlador PID (Proporcional-Integral-Derivativo). El controlador lee los datos del termopar y ajusta la potencia de los elementos calefactores para mantener un punto de ajuste estable.

El Cuerpo del Horno: Estructura y Aislamiento

El cuerpo del horno proporciona la estructura física y es esencial tanto para la seguridad como para la eficiencia energética.

Contiene una gruesa capa de aislamiento, generalmente hecha de fibra cerámica para altas temperaturas, que minimiza la pérdida de calor al exterior. Todo esto está encerrado en una carcasa exterior duradera, generalmente hecha de acero, para proteger los componentes internos.

El Sistema de Control de Atmósfera: Definiendo el Entorno

Este sistema es lo que hace que un horno de tubo sea tan versátil para la investigación. Permite al usuario controlar el entorno gaseoso dentro del tubo.

Se puede utilizar para crear un vacío con una bomba, introducir un gas inerte como argón o nitrógeno para prevenir la oxidación, o hacer fluir un gas reactivo específico para procesos como la combustión o la gasificación.

Comprensión de las Compensaciones Clave de Diseño

La selección de cada componente implica compensaciones entre rendimiento, costo y flexibilidad operativa. Comprender esto es crucial para elegir el horno adecuado.

Material del Tubo: Temperatura vs. Versatilidad

Un tubo de cuarzo es transparente, lo que puede ser útil para la observación visual, pero generalmente se limita a temperaturas inferiores a 1200 °C.

Un tubo de alúmina es opaco pero puede soportar temperaturas mucho más altas (a menudo hasta 1800 °C). Ofrece una mayor estabilidad térmica y mecánica para aplicaciones exigentes.

Elemento Calefactor: Costo vs. Temperatura Máxima

La temperatura máxima de funcionamiento de un horno está dictada por sus elementos calefactores, que tienen diferentes costos. Los hornos con simples cables de resistencia son los más asequibles, mientras que aquellos que utilizan elementos MoSi2 para alcanzar temperaturas extremas representan una inversión significativa.

Diseño del Horno: Tubo Estándar vs. Tubo Abatible (Split Tube)

Un horno de tubo estándar tiene un cuerpo sólido y continuo. Sin embargo, un horno de tubo abatible (split tube) está construido en dos mitades unidas por bisagras.

Este diseño abatible permite abrir el horno, proporcionando un fácil acceso al tubo y a la muestra. Esto es increíblemente útil para experimentos con configuraciones complejas que son difíciles de insertar desde el extremo de un tubo largo.

Tomando la Decisión Correcta para su Objetivo

Su elección de configuración de horno debe estar impulsada directamente por su objetivo principal de investigación.

- Si su enfoque principal es la síntesis de materiales a alta temperatura (>1500 °C): Necesita un horno con un tubo de alúmina y elementos calefactores de SiC o MoSi2.

- Si su enfoque principal es el estudio de la pirólisis de combustibles o la descomposición térmica: Un sistema de control de atmósfera robusto con flujo de gas preciso y capacidad de vacío es su característica más crítica.

- Si su enfoque principal es la observación visual de reacciones o el trabajo por debajo de 1200 °C: Un horno estándar con un tubo de cuarzo es la opción más práctica y rentable.

- Si su enfoque principal es el desarrollo de procesos con cambios frecuentes de configuración: Un diseño de tubo abatible le proporcionará una comodidad invaluable y mejorará la eficiencia de su flujo de trabajo.

Al comprender cómo funcionan estos componentes fundamentales en conjunto, puede seleccionar y operar con confianza el horno ideal para lograr sus objetivos científicos específicos.

Tabla Resumen:

| Componente | Función Clave | Materiales/Ejemplos Comunes |

|---|---|---|

| Tubo del Horno | Aloja la muestra y la reacción | Cuarzo, Alúmina |

| Sistema de Calefacción | Genera altas temperaturas | Cables de resistencia, Varillas de SiC, Varillas de MoSi2 |

| Control de Temperatura | Mantiene una temperatura precisa | Termopar, Controlador PID |

| Cuerpo del Horno | Proporciona aislamiento y seguridad | Fibra cerámica, Carcasa de acero |

| Control de Atmósfera | Gestiona el entorno de gas interno | Bombas de vacío, Gases inertes/reactivos |

¿Listo para elevar sus experimentos a alta temperatura con un horno de tubo de caída personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que sus requisitos experimentales únicos se cumplan con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas