En esencia, un horno rotatorio es una máquina engañosamente simple. Consta de un gran cilindro giratorio, conocido como la carcasa del horno, que está inclinado en un ligero ángulo. Esta carcasa está soportada por neumáticos (o anillos de rodadura) que descansan sobre rodillos de soporte, y es girada por un gran engranaje de accionamiento. En el interior, un revestimiento refractario protege la carcasa de acero de las temperaturas extremas generadas por un quemador, mientras que los sellos en ambos extremos contienen el calor y controlan la atmósfera interna.

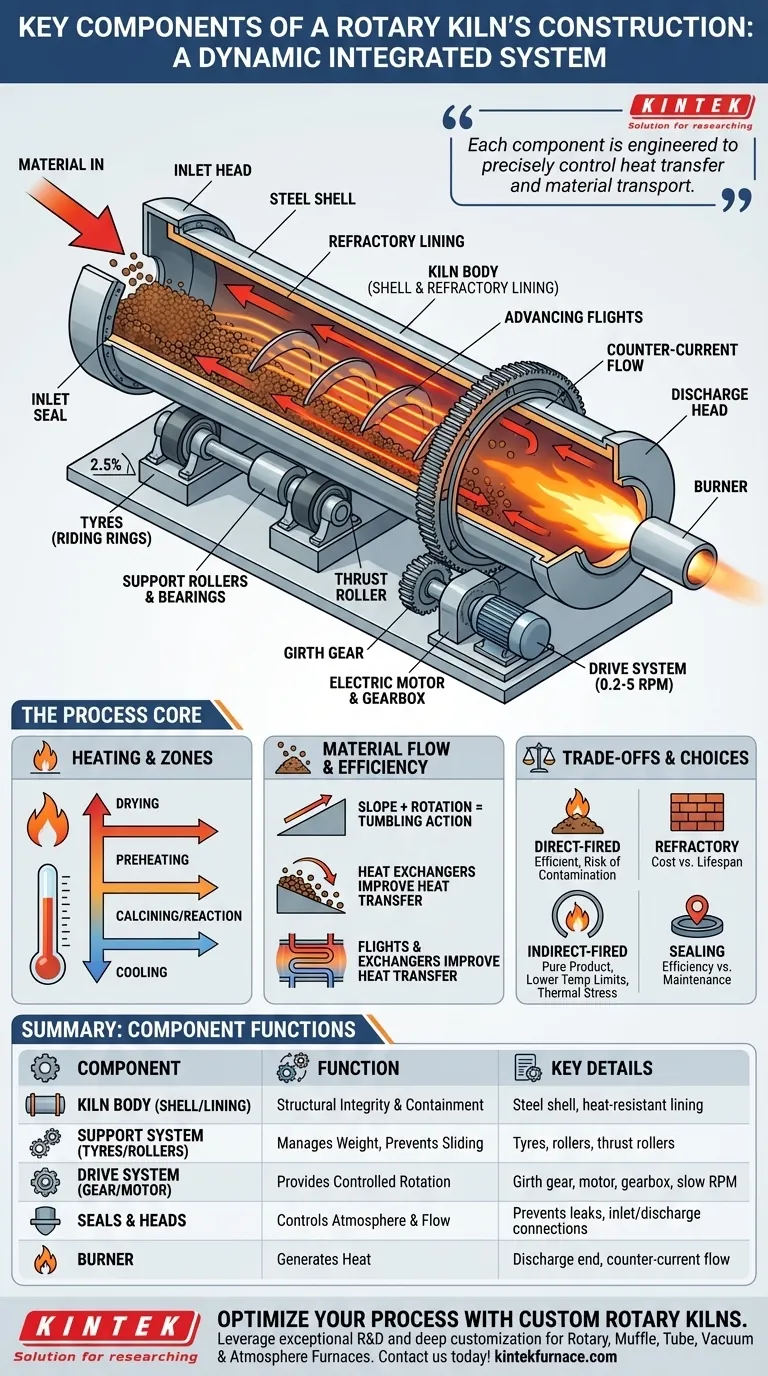

Un horno rotatorio no es simplemente una colección de piezas, sino un sistema dinámico e integrado. Cada componente —desde la carcasa estructural y su revestimiento refractario hasta los mecanismos de soporte, accionamiento y sellado— está diseñado para controlar con precisión la transferencia de calor y el transporte de material para una transformación química o física específica.

La anatomía de un sistema de horno rotatorio

Para comprender un horno rotatorio, es mejor dividirlo en sus grupos funcionales principales: el cuerpo, el sistema de soporte, el sistema de accionamiento y los componentes que gestionan el flujo de material y gas.

El cuerpo del horno: carcasa y revestimiento

La característica más prominente es el cuerpo del horno, un largo tambor cilíndrico hecho de una robusta carcasa de acero. Esto proporciona la integridad estructural para abarcar entre los soportes y contener el proceso.

Para soportar las temperaturas internas del proceso que pueden exceder los 1450 °C (2640 °F), la carcasa de acero está protegida por un revestimiento refractario interno. Esta capa resistente al calor, hecha de ladrillos especializados o materiales moldeables, es fundamental tanto para la eficiencia térmica como para la vida útil operativa del horno.

El sistema de soporte: neumáticos, rodillos y cojinetes

El peso masivo del horno es gestionado por el sistema de soporte. Grandes bandas de acero, llamadas neumáticos o anillos de rodadura, están unidas al exterior de la carcasa.

Estos neumáticos ruedan sobre un conjunto de rodillos de soporte (o ruedas de muñón), que son ensamblajes de servicio pesado con cojinetes que permiten que el horno gire con una fricción mínima.

Para evitar que el horno inclinado se deslice cuesta abajo, se colocan rodillos de empuje para presionar contra el costado de los neumáticos, manteniendo todo el conjunto en su posición longitudinal correcta.

El sistema de accionamiento: engranaje, motor y control

La rotación es proporcionada por el sistema de accionamiento. Un gran engranaje de corona (o de anillo) está montado alrededor de la circunferencia de la carcasa del horno.

Este engranaje es girado por un piñón más pequeño, que está conectado a un potente motor eléctrico a través de una caja de cambios. La velocidad de rotación suele ser muy lenta y controlable, a menudo oscilando entre solo 0,2 y 5 revoluciones por minuto (rpm).

Flujo de material y gas: pendiente, sellos y cabezales

El material se mueve a través del horno debido a una combinación de rotación y gravedad. El horno se instala con una ligera pendiente descendente, generalmente entre el 1% y el 4% (una caída de 1 a 4 cm por metro de longitud).

A medida que el horno gira, el material se eleva hasta la pared y luego cae, avanzando lentamente hacia el extremo de descarga. Esta acción de volteo asegura una excelente mezcla y una exposición uniforme al calor.

Se instalan sellos tanto en el extremo de alimentación (entrada) como en el de descarga. Estos son críticos para evitar que se filtre aire frío y que escapen gases de proceso calientes, lo cual es esencial para la eficiencia térmica y el control atmosférico.

Finalmente, los cabezales de entrada y descarga (o canal de gases) proporcionan puntos de conexión estacionarios para alimentar la materia prima al horno y para descargar el producto final y los gases de escape.

El núcleo del proceso: calentamiento y transformación

Mientras que los componentes mecánicos proporcionan la estructura y el movimiento, los componentes del proceso crean las condiciones para la transformación.

La fuente de calor: quemadores y combustión

El calor es generado típicamente por un quemador ubicado en el extremo de descarga del horno. Esto crea un flujo contracorriente, donde los gases de combustión calientes viajan a través del horno en dirección opuesta al material que se mueve hacia abajo.

Este diseño de flujo inverso es altamente eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan el material de alimentación entrante.

Zonas del horno: desde el secado hasta el enfriamiento

El gradiente de temperatura a lo largo de la longitud del horno crea naturalmente zonas de proceso distintas. El material que ingresa al horno primero se seca, luego se precalienta, antes de entrar en la zona de calcinación o reacción de alta temperatura donde ocurre la transformación principal.

Diseño interno: elevadores e intercambiadores de calor

Para mejorar la eficiencia, algunos hornos incorporan estructuras internas. Los elevadores de avance o "paletas" son placas metálicas que ayudan a levantar y rociar el material a través del flujo de gas, mejorando la transferencia de calor.

Se pueden utilizar intercambiadores de calor internos más complejos para mejorar aún más la eficiencia térmica al maximizar el contacto entre los gases calientes y el material del proceso.

Comprensión de las compensaciones a nivel de sistema

La selección y el diseño de cada componente implican compensaciones críticas que afectan el rendimiento, el costo y el mantenimiento.

Calentamiento directo frente a indirecto

La elección de diseño más fundamental es el método de calentamiento. Los hornos de fuego directo, donde la llama del quemador y los gases de combustión entran en contacto con el material, son comunes y térmicamente eficientes. Sin embargo, corren el riesgo de contaminar el producto con subproductos de la combustión.

Los hornos de fuego indirecto calientan el material calentando el exterior de la carcasa del horno. Esto mantiene puro el producto, pero es menos eficiente, tiene límites de temperatura más bajos y ejerce una inmensa tensión térmica sobre la carcasa.

Selección de refractarios y vida útil

La elección del material refractario es un equilibrio entre el costo, el aislamiento térmico y la resistencia al ataque químico y la abrasión del material del proceso. Un revestimiento más barato puede reducir el costo inicial, pero provocar paradas más frecuentes y costosas para el reemplazo.

Eficiencia del sellado frente a mantenimiento

Los sellos de alta eficiencia son complejos y pueden ser un punto de mantenimiento significativo. Sin embargo, no invertir en buenos sellos da como resultado grandes pérdidas de energía a medida que el aire frío se infiltra en el sistema y puede provocar emisiones incontroladas. El costo de la pérdida de eficiencia térmica a menudo supera el costo de mantenimiento de un buen sello.

Tomar la decisión correcta para su objetivo

El diseño final de un horno rotatorio siempre se adapta a su aplicación específica.

- Si su enfoque principal es el alto rendimiento: Necesitará un horno con un diámetro grande, la longitud adecuada y un sistema de accionamiento robusto capaz de manejar grandes cargas de material.

- Si su enfoque principal es la eficiencia térmica: Invertirá en revestimientos refractarios de alto rendimiento, sistemas de sellado avanzados y potencialmente intercambiadores de calor internos para minimizar el consumo de combustible.

- Si su enfoque principal es el control preciso del proceso: Requerirá un accionamiento de velocidad variable, un sistema de quemador altamente ajustable y excelentes sellos para mantener una atmósfera interna y un perfil de temperatura específicos.

En última instancia, un horno rotatorio es una herramienta poderosa porque sus componentes individuales trabajan juntos como una única máquina de procesamiento controlable.

Tabla de resumen:

| Componente | Función | Detalles clave |

|---|---|---|

| Cuerpo del horno | Integridad estructural y contención del proceso | Carcasa de acero con revestimiento refractario para resistencia a altas temperaturas |

| Sistema de soporte | Gestiona el peso y evita deslizamientos | Incluye neumáticos, rodillos de soporte y rodillos de empuje |

| Sistema de accionamiento | Proporciona rotación | Engranaje de corona, motor y caja de cambios para RPM lentas y controladas |

| Sellos y cabezales | Controla la atmósfera y el flujo de material | Evita fugas, con cabezales de entrada y descarga para conexiones |

| Quemador | Genera calor | Ubicado en el extremo de descarga para eficiencia de flujo contracorriente |

¿Listo para optimizar sus procesos industriales con un horno rotatorio personalizado?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se centre en el alto rendimiento, la eficiencia térmica o el control preciso del proceso, podemos diseñar un horno rotatorio que cumpla precisamente con sus requisitos experimentales y de producción.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus operaciones: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico