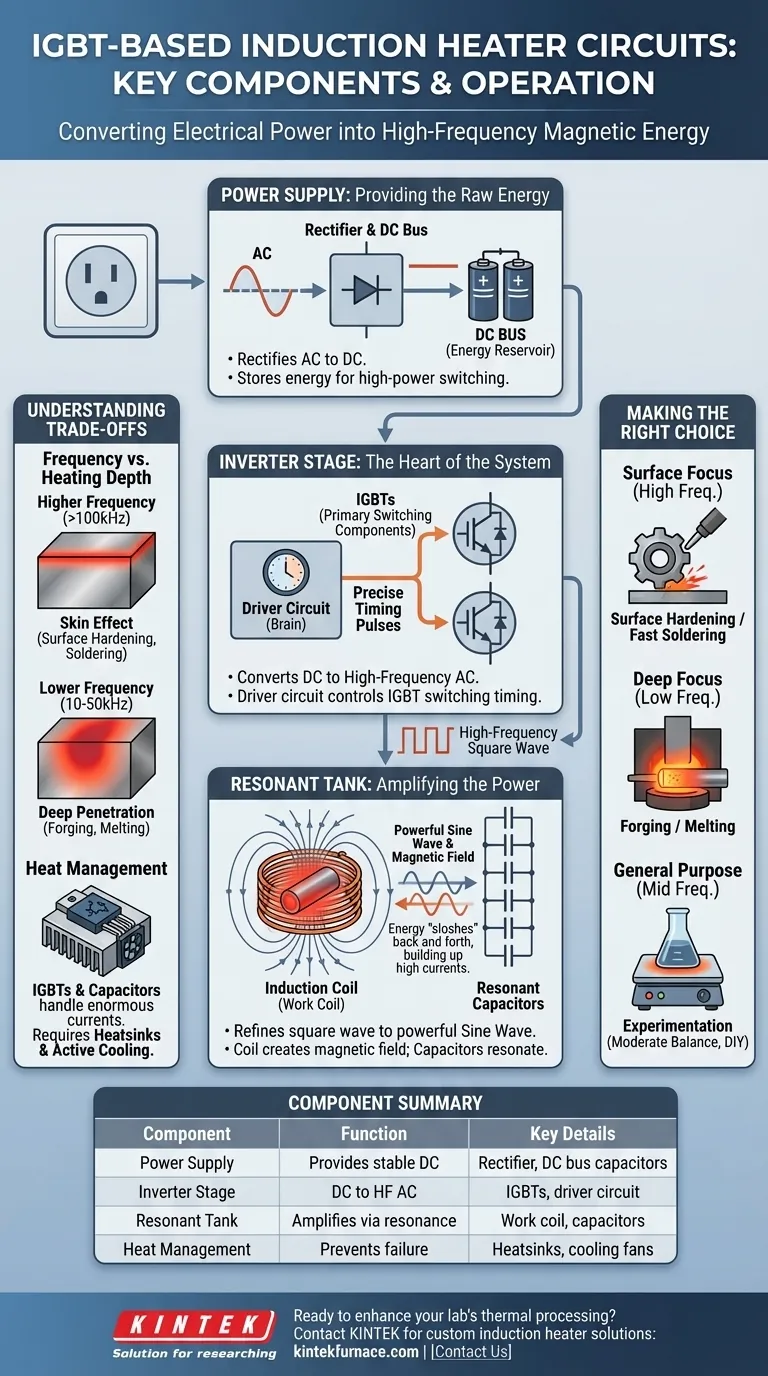

En esencia, un calentador de inducción basado en IGBT es un sistema que convierte la energía eléctrica estándar en una señal de corriente alterna de alta frecuencia y alta corriente. Los componentes principales son una fuente de alimentación de CC, una etapa de inversor con IGBT controlados por un circuito controlador y un circuito "tanque" resonante compuesto por la bobina de trabajo y los condensadores.

Un calentador de inducción no es solo una colección de piezas; es un sistema ajustado. El objetivo es crear un campo magnético oscilante potente, y la clave para lograrlo de manera eficiente es hacer que la bobina de trabajo y un banco de condensadores resuenen a una frecuencia alta específica.

La Fuente de Alimentación: Suministrando la Energía Bruta

Todo el proceso comienza con una fuente de alimentación estable. Esta sección es responsable de tomar la energía de la pared o de una batería y acondicionarla para el inversor de alta frecuencia.

El Rectificador y el Bus de CC

La mayoría de los calentadores de inducción funcionan con corriente continua (CC) internamente, incluso si se conectan a una toma de corriente alterna. La fuente de alimentación primero rectifica la CA entrante a CC.

Este voltaje de CC se almacena luego en grandes condensadores, creando lo que se conoce como un bus de CC. Este bus actúa como un depósito de energía estable para la conmutación de alta potencia que sigue.

La Etapa del Inversor: El Corazón del Sistema

Aquí es donde ocurre la magia. El trabajo del inversor es tomar la energía de CC estable y "trocearla" en una forma de onda de CA de alta frecuencia.

Los IGBT (Transistores Bipolares de Puerta Aislada)

Los IGBT son los componentes de conmutación primarios. Piense en ellos como interruptores electrónicos increíblemente rápidos y robustos que pueden manejar cantidades inmensas de energía.

Al encenderse y apagarse miles o incluso cientos de miles de veces por segundo, cortan la CC de la fuente de alimentación en una onda cuadrada, que es la señal de CA fundamental.

El Circuito Controlador

Los IGBT no deciden cuándo conmutar por sí mismos. Son controlados por un circuito controlador.

Este circuito es el "cerebro" que envía pulsos de temporización precisos a las puertas de los IGBT, diciéndoles exactamente cuándo abrirse y cerrarse. La temporización de estos pulsos determina la frecuencia de operación de todo el calentador.

El Tanque Resonante: Amplificando la Potencia

La onda cuadrada de los IGBT es funcional, pero no muy eficiente para calentar. El circuito tanque resonante refina esta salida bruta en una onda sinusoidal potente y limpia y la entrega a la pieza de trabajo.

La Bobina de Inducción (La Bobina de Trabajo)

Este es el componente que se ve enrollado alrededor del objeto metálico que se está calentando. La bobina de trabajo cumple dos funciones críticas.

Primero, es un inductor que, cuando se alimenta con CA de alta frecuencia, genera un campo magnético potente y que cambia rápidamente. Este campo es lo que induce las corrientes de calentamiento en su pieza de trabajo.

Segundo, es una mitad del circuito tanque resonante. Su inductancia es un valor clave utilizado para calcular la frecuencia de resonancia del circuito.

Los Condensadores Resonantes

Emparejado con la bobina de trabajo hay un banco de condensadores de alta calidad. Estos condensadores y la bobina forman un "circuito LC", también conocido como tanque resonante.

A medida que los IGBT introducen energía en este tanque, comienza a resonar, como empujar a un niño en un columpio en el momento adecuado. La energía se balancea de un lado a otro entre el campo magnético de la bobina y los campos eléctricos de los condensadores, acumulándose hasta corrientes increíblemente altas, mucho más altas de lo que la fuente de alimentación por sí sola podría proporcionar.

Comprender las Compensaciones

Construir o elegir un calentador de inducción requiere equilibrar varios factores en competencia. El diseño es una serie de decisiones de ingeniería deliberadas.

Frecuencia vs. Profundidad de Calentamiento

Las frecuencias más altas tienden a calentar solo la superficie de un material conductor, un efecto conocido como efecto piel. Esto es ideal para aplicaciones como el endurecimiento superficial o la soldadura.

Las frecuencias más bajas permiten que el campo magnético penetre más profundamente en el material, lo que resulta en un calentamiento uniforme y completo. Esto es necesario para aplicaciones como la forja o la fusión de un gran volumen de metal.

Clasificaciones de Componentes y Gestión del Calor

Las corrientes en el tanque resonante pueden ser enormes. Tanto los IGBT como los condensadores resonantes deben estar clasificados para manejar los altos voltajes y corrientes que experimentarán.

Además, los IGBT generan un calor residual significativo durante la conmutación. Sin un disipador de calor adecuado y, a menudo, refrigeración activa por ventilador, se sobrecalentarán rápidamente y fallarán.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo de un circuito de calentador de inducción depende completamente de su aplicación prevista.

- Si su enfoque principal es el endurecimiento superficial o la soldadura rápida: Necesita un circuito diseñado para operación de alta frecuencia (por ejemplo, >100 kHz) para concentrar la energía en la superficie de la pieza de trabajo.

- Si su enfoque principal es la forja o la fusión: Necesita un circuito más robusto y de menor frecuencia (por ejemplo, 10-50 kHz) que pueda impulsar altas corrientes profundamente en el material.

- Si su enfoque principal es la experimentación de propósito general: Un circuito con una frecuencia moderada (50-100 kHz) ofrece un buen equilibrio y es el diseño más común para unidades de bricolaje y de sobremesa.

En última instancia, un calentador de inducción exitoso es un sistema equilibrado donde cada componente se elige para apoyar el objetivo de una resonancia controlada y de alta potencia.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Fuente de Alimentación | Proporciona energía de CC estable | Incluye rectificador y condensadores del bus de CC |

| Etapa del Inversor | Convierte CC en CA de alta frecuencia | Utiliza IGBT y circuito controlador para la conmutación |

| Tanque Resonante | Amplifica la potencia mediante resonancia | Comprende la bobina de trabajo y los condensadores para un calentamiento eficiente |

| Gestión del Calor | Previene la falla de los componentes | Requiere disipadores de calor y refrigeración para los IGBT |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un calentador de inducción personalizado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos calentadores de inducción basados en IGBT adaptados para aplicaciones como endurecimiento superficial, forja y fusión. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos optimizar sus procesos de calentamiento con equipos confiables y de alto rendimiento.

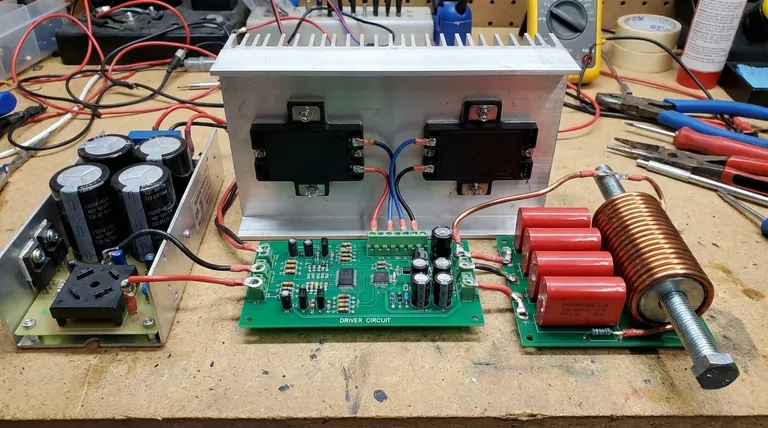

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil