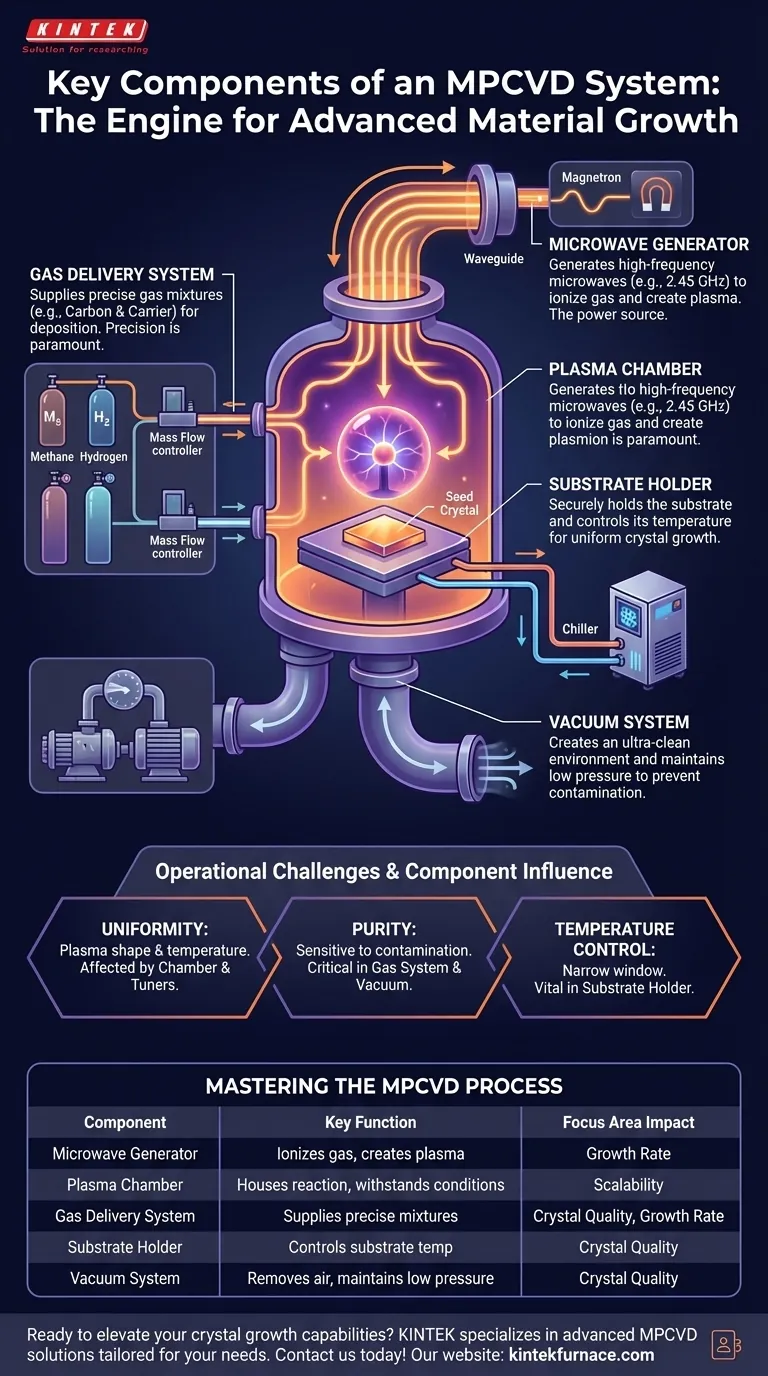

En esencia, un sistema de Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD, por sus siglas en inglés) es un aparato avanzado para cultivar materiales cristalinos de alta pureza, como diamantes y grafeno cultivados en laboratorio. Sus componentes esenciales son un Generador de Microondas, una Cámara de Plasma, un Sistema de Suministro de Gas, un Soporte de Sustrato y un Sistema de Vacío, todos trabajando al unísono para crear un entorno altamente controlado para la construcción a nivel atómico.

Un sistema MPCVD no es solo una colección de piezas; es un motor integrado para convertir gases simples en estructuras cristalinas de alto valor. La clave es su capacidad para utilizar la energía de microondas para crear un plasma preciso y de alta energía que facilita la deposición controlada de átomos sobre un sustrato.

El Motor de la Deposición: Cómo Funcionan Juntos los Componentes del MPCVD

Comprender un sistema MPCVD requiere ver sus componentes no como una lista, sino como una secuencia de funciones que permiten el crecimiento del cristal. Cada parte desempeña un papel crítico e innegociable en el establecimiento y mantenimiento de las condiciones perfectas para la deposición.

El Generador de Microondas: Encendiendo el Proceso

El proceso comienza con el generador de microondas, típicamente un magnetrón. Esta es la fuente de energía para todo el sistema, análoga al motor de un automóvil.

Genera microondas de alta frecuencia (a menudo a 2.45 GHz) que se canalizan a través de una guía de onda hacia la cámara de reacción. Esta energía es la que finalmente ionizará el gas y creará el plasma.

La Cámara de Plasma: La Arena de Reacción

La cámara de plasma es el corazón de la máquina: un recipiente sellado y robusto donde ocurre todo el proceso de crecimiento. Está diseñada para soportar tanto altas temperaturas como condiciones de vacío.

Esta cámara es donde la energía de microondas interactúa con los gases del proceso. A menudo incluye ventanas de visualización que permiten la observación y medición directa del proceso, como el uso de un pirómetro óptico para monitorear la temperatura del sustrato sin contacto físico.

El Sistema de Suministro de Gas: Proveyendo las Materias Primas

El sistema de suministro de gas es responsable de introducir los bloques de construcción en la cámara. Para el crecimiento de diamantes, esto generalmente implica una mezcla precisa de un gas fuente de carbono (como el metano) y un gas portador (como el hidrógeno).

Este sistema utiliza controladores de flujo másico para asegurar que se inyecte la proporción y el volumen exactos de gases. La precisión aquí es primordial, ya que incluso las variaciones menores en la mezcla de gas pueden alterar drásticamente la calidad del producto final.

El Soporte de Sustrato: La Fundación para el Crecimiento

Dentro de la cámara, el soporte de sustrato, o etapa, realiza dos funciones críticas. Primero, sujeta firmemente el sustrato, a menudo un pequeño cristal "semilla" sobre el cual crecerá el nuevo material.

Segundo, y más importante, controla la temperatura del sustrato. Este es un parámetro crucial para controlar la estructura y calidad del cristal. El soporte a menudo está conectado a un sistema de enfriamiento, como un enfriador (chiller) controlado, para mantener una temperatura estable y óptima durante las horas o días de crecimiento.

El Sistema de Vacío: Creando el Entorno Perfecto

Antes de que comience el proceso, el sistema de vacío, una serie de bombas, elimina prácticamente todo el aire e impurezas de la cámara de plasma. Esto crea un entorno ultralimpiio para prevenir la contaminación del cristal en crecimiento.

Durante el proceso, el sistema de vacío mantiene la baja presión necesaria dentro de la cámara. Este estado de baja presión es esencial para que las microondas ionizen eficazmente el gas y formen una bola de plasma estable alrededor del sustrato.

Comprendiendo las Demandas Operativas

Aunque el concepto es sencillo, operar un sistema MPCVD requiere superar desafíos técnicos significativos. La calidad del producto final está directamente ligada a qué tan bien se gestionan estos desafíos.

El Desafío de la Uniformidad

El plasma generado por las microondas no siempre es perfectamente uniforme en forma o temperatura. Esto puede llevar a un crecimiento desigual en todo el sustrato, afectando el tamaño y la consistencia del cristal final. Los sistemas avanzados utilizan características como sintonizadores de impedancia (stub tuners) para ayudar a moldear el plasma para una mejor uniformidad.

La Importancia de la Pureza

El proceso es extremadamente sensible a la contaminación. Cualquier fuga en el sistema de vacío o impureza en las líneas de gas puede introducir elementos no deseados (como nitrógeno del aire), lo que puede interrumpir la formación del cristal, causando defectos y decoloración.

El Control de Temperatura es Innegociable

La temperatura del sustrato debe mantenerse dentro de una ventana muy estrecha, a menudo de solo unos pocos grados. Si la temperatura es demasiado alta o demasiado baja, puede provocar la formación de materiales no deseados (como grafito en lugar de diamante) o introducir tensión y defectos en la red cristalina. Por eso son vitales la medición y el control precisos de la temperatura.

Cómo Influye Cada Componente en el Producto Final

Su enfoque determinará qué rendimiento del componente es más crítico. Comprender esta relación es clave para lograr su objetivo específico, ya sea investigación, desarrollo o producción.

- Si su enfoque principal es la Calidad del Cristal: Su éxito depende de la precisión del Sistema de Suministro de Gas para la pureza y del Soporte de Sustrato para el control exacto de la temperatura.

- Si su enfoque principal es la Tasa de Crecimiento: Sus esfuerzos deben centrarse en optimizar la salida del Generador de Microondas y los caudales gestionados por el Sistema de Suministro de Gas.

- Si su enfoque principal es la Escalabilidad: Debe priorizar el diseño de la Cámara de Plasma y su capacidad para crear un campo de plasma grande, estable y uniforme.

Dominar un sistema MPCVD es un proceso de dominar el control preciso y la interacción entre cada uno de estos componentes centrales.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Generador de Microondas | Genera microondas para ionizar el gas y crear plasma |

| Cámara de Plasma | Aloja la reacción y soporta altas temperaturas y vacío |

| Sistema de Suministro de Gas | Suministra mezclas de gases precisas para la deposición |

| Soporte de Sustrato | Sujeta y controla la temperatura del sustrato para el crecimiento |

| Sistema de Vacío | Elimina el aire y mantiene baja presión para prevenir la contaminación |

¿Listo para elevar sus capacidades de crecimiento de cristales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD adaptados para diversos laboratorios. Con nuestra excepcional I+D y fabricación interna, ofrecemos personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento superior en aplicaciones como la síntesis de diamantes y grafeno. ¡Contáctenos hoy para discutir cómo nuestra experiencia en MPCVD puede impulsar su éxito!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión