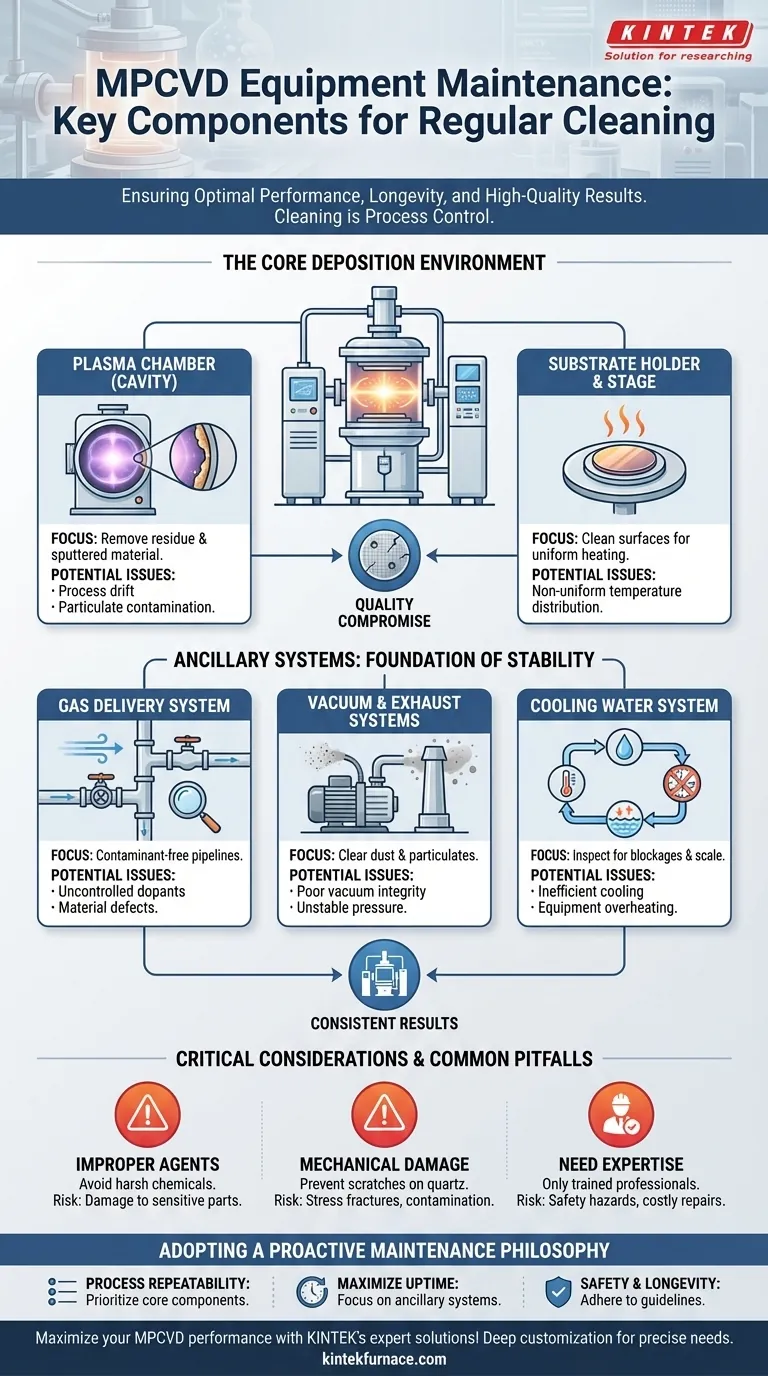

Para garantizar un rendimiento y una longevidad óptimos, los componentes clave que requieren limpieza regular en los equipos MPCVD son la cámara de plasma interna (cavidad), el portamuestras, las tuberías de suministro de gas y los sistemas de vacío y escape. El mantenimiento adecuado también implica inspeccionar el sistema de agua de refrigeración en busca de bloqueos y asegurarse de que todas las superficies del sistema estén libres de residuos. Esta rutina no se trata meramente de limpieza; es un factor crítico para lograr resultados de deposición consistentes y de alta calidad.

La limpieza de MPCVD es una forma de control de procesos. Más allá de las simples listas de componentes, el objetivo es eliminar sistemáticamente las fuentes de contaminación que degradan la integridad del vacío, alteran la estabilidad del plasma y, en última instancia, comprometen la calidad del material que se cultiva.

El entorno de deposición central: Protección del proceso

Los componentes dentro y directamente conectados a la cámara de plasma tienen el impacto más inmediato en sus resultados de deposición. La contaminación aquí se traduce directamente en defectos en su producto final.

La cámara de plasma (cavidad)

Las paredes internas de la cámara acumulan residuos de gases precursores y material pulverizado del portamuestras o del sustrato. Esta acumulación puede desprenderse durante una corrida, creando partículas que contaminan el proceso de crecimiento. De forma más sutil, puede alterar el acoplamiento de microondas a plasma, lo que provoca una deriva del proceso con el tiempo.

Portamuestras y Etapa

La etapa que sostiene su sustrato está sujeta a calor intenso e interacción con el plasma. Cualquier material extraño o acumulación en su superficie puede provocar una distribución no uniforme de la temperatura en el sustrato. Esto afecta directamente la uniformidad y la calidad de la película depositada.

Sistemas auxiliares: La base de la estabilidad

Los sistemas de soporte son tan críticos como la cámara misma. Su limpieza y funcionamiento adecuado son lo que garantiza un entorno de proceso estable y repetible.

Sistema de suministro de gas

Las tuberías que suministran los gases precursores deben estar impecablemente limpias. Piénselos como las arterias de su sistema. Cualquier contaminación interna puede ser transportada a la cámara, actuando como un dopante incontrolado o una fuente de defectos en su material.

Sistemas de vacío y escape

El sistema de vacío, incluyendo bombas y manómetros, debe mantener una presión base específica. El sistema de escape elimina los subproductos. La acumulación de polvo y partículas en las líneas y filtros de escape puede reducir la eficiencia de bombeo, lo que lleva a una mala integridad del vacío y una presión de cámara inestable durante la deposición.

Sistema de agua de refrigeración

El sistema de refrigeración regula la temperatura de componentes críticos como el generador de microondas y las paredes de la cámara. La cal o el crecimiento biológico dentro de las líneas de refrigeración pueden causar bloqueos, lo que lleva a una refrigeración ineficiente. Esto puede hacer que el equipo se sobrecaliente y se apague, o crear inestabilidades de temperatura que afecten el proceso.

Consideraciones críticas y errores comunes

Limpiar equipos MPCVD es una tarea de alto riesgo donde el enfoque incorrecto puede ser más dañino que no limpiar en absoluto.

El peligro de agentes de limpieza inadecuados

Nunca use limpiadores químicos fuertes, abrasivos o agresivos a menos que el fabricante del equipo lo especifique explícitamente. Estos pueden dañar componentes sensibles como ventanas de cuarzo, juntas tóricas y recubrimientos interiores especializados, lo que lleva a reparaciones costosas y fugas de vacío. El alcohol isopropílico (IPA) y el agua desionizada son puntos de partida comunes.

Riesgo de daño mecánico

Se debe tener cuidado para evitar rayar las superficies interiores, especialmente los componentes de cuarzo. Los arañazos pueden convertirse en puntos de inicio de fracturas por tensión o crear áreas donde se acumula la contaminación, lo que dificulta y hace menos efectiva la limpieza futura.

La necesidad de experiencia profesional

Debido a la complejidad, los altos voltajes y el uso de gases especializados, el mantenimiento solo debe ser realizado por profesionales capacitados. Un operador no capacitado que intente limpiar componentes internos puede causar daños fácilmente o crear un grave peligro para la seguridad. Siga siempre los protocolos de mantenimiento específicos del fabricante.

Adoptando una filosofía de mantenimiento proactivo

Su enfoque de la limpieza debe estar impulsado por sus objetivos operativos. Un programa de mantenimiento sistemático es esencial para prevenir problemas antes de que afecten su investigación o producción.

- Si su enfoque principal es la repetibilidad del proceso: Su máxima prioridad es limpiar la cámara de plasma, el portamuestras y las líneas de suministro de gas para eliminar las fuentes de contaminación química y de partículas.

- Si su enfoque principal es maximizar el tiempo de actividad: Preste mucha atención a la limpieza e inspección de los sistemas de agua de refrigeración, vacío y escape para evitar fallos y paradas del equipo.

- Si su enfoque principal es la seguridad y la longevidad: Adhiera estrictamente a las pautas del fabricante y asegúrese de que solo personal capacitado realice el mantenimiento, utilizando materiales aprobados para evitar dañar el equipo.

En última instancia, ver la limpieza regular como una parte integral de su proceso, y no solo una tarea, es la clave para lograr resultados estables y confiables de su sistema MPCVD.

Tabla resumen:

| Componente | Foco de limpieza clave | Problemas potenciales si se descuida |

|---|---|---|

| Cámara de plasma (cavidad) | Eliminar residuos y material pulverizado | Deriva del proceso, contaminación por partículas |

| Portamuestras | Limpiar las superficies para un calentamiento uniforme | Distribución de temperatura no uniforme |

| Sistema de suministro de gas | Asegurar que las tuberías estén libres de contaminantes | Dopantes incontrolados, defectos del material |

| Sistemas de vacío y escape | Eliminar polvo y partículas | Mala integridad del vacío, presión inestable |

| Sistema de agua de refrigeración | Inspeccionar en busca de bloqueos y cal | Refrigeración ineficiente, sobrecalentamiento del equipo |

¡Maximice el rendimiento de su equipo MPCVD con las soluciones expertas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la repetibilidad del proceso, el tiempo de actividad y la seguridad. No permita que los desafíos de mantenimiento lo detengan—contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales