En resumen, el control efectivo de la temperatura en un horno de mufla depende de tres factores: la capacidad de su controlador de temperatura, las características físicas del horno en sí y su adherencia a procedimientos operativos precisos. La clave es gestionar no solo una temperatura única, sino todo el ciclo de calentamiento y enfriamiento, incluyendo la velocidad de rampa, el tiempo de mantenimiento y la atmósfera.

El verdadero dominio de un horno de mufla no se trata de alcanzar una temperatura objetivo. Se trata de controlar todo el recorrido térmico de su material para garantizar resultados reproducibles y asegurar la seguridad operativa.

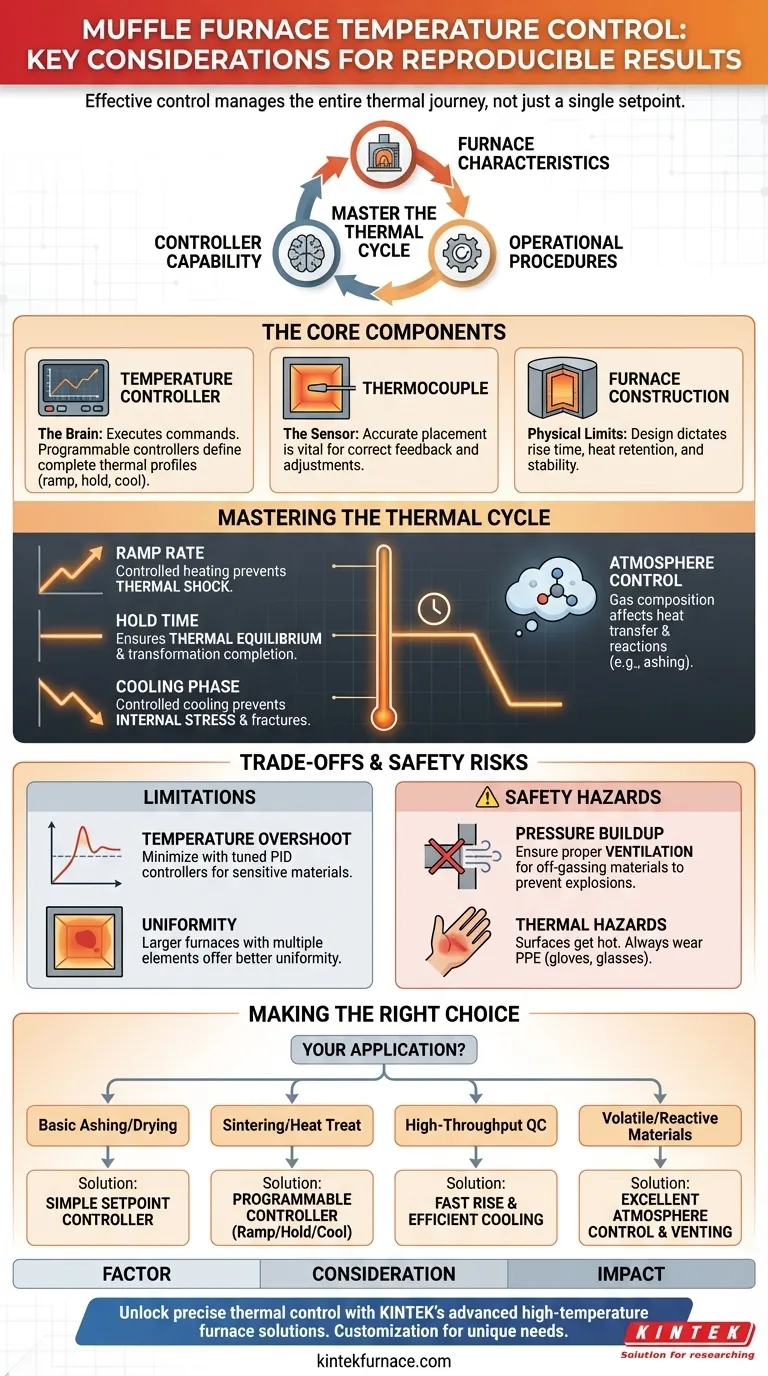

Los componentes centrales del control de temperatura

Para lograr resultados precisos, primero debe comprender los componentes del sistema. El horno es más que una caja caliente; es un sistema integrado donde cada parte juega un papel crítico en la gestión del calor.

El controlador de temperatura: El cerebro de la operación

El controlador de temperatura es el componente central que ejecuta sus comandos. Su sofisticación impacta directamente en la precisión de su trabajo.

Los controladores básicos le permiten establecer una única temperatura objetivo (un punto de ajuste). El horno se calienta hasta que alcanza ese punto y luego trabaja para mantenerlo.

Los controladores programables más avanzados son esenciales para la mayoría de los procesos científicos e industriales. Le permiten definir un perfil térmico completo, incluyendo velocidades de rampa multi-paso, tiempos de mantenimiento (o "permanencia") específicos y períodos de enfriamiento controlados.

El termopar: Los ojos y los oídos

El controlador se basa en un sensor, típicamente un termopar, colocado dentro de la cámara para medir la temperatura real. La precisión y la colocación de este termopar son vitales para que el controlador realice los ajustes correctos.

Un sensor impreciso o mal colocado alimentará al controlador con información falsa, haciendo imposible un control preciso.

Construcción del horno: Los límites físicos

El diseño físico del horno dicta su rendimiento térmico. Los factores clave incluyen la temperatura máxima de funcionamiento, la calidad del aislamiento y el volumen de la cámara.

Estas características determinan el tiempo de ascenso (qué tan rápido puede alcanzar la temperatura máxima) y qué tan bien retiene el calor, lo que afecta la estabilidad y el consumo de energía. Un horno con una clasificación de temperatura máxima ligeramente superior a sus necesidades operativas típicas asegurará una vida útil más larga del equipo.

Dominando el ciclo térmico para resultados consistentes

Controlar la temperatura es un proceso activo durante todo el ciclo de calentamiento y enfriamiento. Cada fase tiene un propósito distinto e impacto en su material final.

Establecimiento de la velocidad de rampa

La velocidad de rampa es la velocidad a la que aumenta la temperatura, medida en grados por minuto u hora. Una rampa controlada es crucial para prevenir el choque térmico, que puede agrietar o dañar materiales sensibles como las cerámicas.

La importancia del tiempo de mantenimiento (permanencia)

El tiempo de mantenimiento es el período durante el cual el horno mantiene una temperatura objetivo estable. Esto asegura que toda la muestra —incluyendo su núcleo— alcance el equilibrio térmico y que la transformación física o química deseada tenga tiempo suficiente para completarse.

Gestión de la fase de enfriamiento

El proceso de enfriamiento es a menudo tan crítico como el proceso de calentamiento. Un enfriamiento rápido e incontrolado puede introducir tensiones internas y fracturas en un material. Un controlador programable permite una rampa de enfriamiento gradual y controlada para preservar la integridad del material.

Control de la atmósfera: La variable oculta

La composición del gas dentro de la cámara del horno afecta significativamente la transferencia de calor y las reacciones del material. El ajuste de las entradas de aire y los puertos de escape controla si la atmósfera es oxidante o relativamente inerte.

Este control es esencial para procesos como la calcinación y puede influir en las propiedades finales de los metales tratados térmicamente.

Comprensión de las compensaciones y los riesgos de seguridad

El control perfecto es un ideal. En la práctica, debe gestionar las limitaciones inherentes y los peligros potenciales.

Exceso de temperatura y estabilidad

El sobrepaso (overshoot) es un fenómeno común en el que la temperatura del horno excede temporalmente el punto de ajuste antes de estabilizarse. Un controlador de alta calidad con un algoritmo PID (Proporcional-Integral-Derivativo) bien ajustado minimiza este efecto, lo cual es crítico para materiales sensibles a la temperatura.

Uniformidad vs. Costo

Lograr una uniformidad de temperatura perfecta en toda la cámara es un desafío. Los hornos más grandes y caros suelen tener múltiples elementos calefactores y mejores diseños para minimizar los puntos calientes y fríos. Para hornos más pequeños, colocar la muestra en el centro de la cámara suele producir los resultados más consistentes.

Seguridad crítica: Prevención de la acumulación de presión

Muchos materiales liberan gases, humedad o humos al calentarse. Si el puerto de escape del horno está bloqueado o es insuficiente para el volumen de gas que se produce, la presión puede acumularse dentro de la cámara, creando un riesgo de liberación repentina o incluso una explosión. Asegure siempre una ventilación adecuada.

Peligros térmicos

Las superficies exteriores de un horno de mufla pueden calentarse extremadamente, lo que representa un grave riesgo de quemaduras. Utilice siempre equipo de protección personal (EPP) adecuado, como guantes resistentes al calor y gafas de seguridad, y esté atento a los riesgos de incendio en el área circundante.

Tomar la decisión correcta para su proceso

Su aplicación específica determina el nivel de control que necesita.

- Si su enfoque principal es la calcinación o el secado básico: Un horno simple y fiable con un controlador de punto de ajuste básico puede ser suficiente.

- Si su enfoque principal es la sinterización de materiales o un tratamiento térmico complejo: Un controlador programable con control preciso de rampa, mantenimiento y enfriamiento es indispensable.

- Si su enfoque principal es el control de calidad de alto rendimiento: Priorice un horno con un tiempo de ascenso rápido y un enfriamiento eficiente para maximizar el número de ciclos que puede ejecutar.

- Si trabaja con materiales volátiles o reactivos: Seleccione un horno con excelente control de atmósfera y características de ventilación para garantizar tanto la seguridad como la integridad del proceso.

Al comprender estos principios, puede ir más allá de simplemente establecer una temperatura y comenzar a dirigir realmente el proceso térmico para lograr el resultado deseado.

Tabla de resumen:

| Componente / Factor | Consideración clave | Impacto en el control |

|---|---|---|

| Controlador de temperatura | Programable vs. básico; ajuste PID | Precisión de perfiles térmicos, minimiza el sobrepaso |

| Termopar | Precisión y ubicación | Medición fiable de la temperatura |

| Construcción del horno | Temperatura máx., aislamiento, volumen de la cámara | Tiempo de ascenso, retención de calor, estabilidad |

| Velocidad de rampa | Velocidad controlada (grados/min o hora) | Previene el choque térmico, asegura la integridad del material |

| Tiempo de mantenimiento | Duración a temperatura objetivo | Logra el equilibrio térmico, completa las transformaciones |

| Fase de enfriamiento | Enfriamiento controlado vs. rápido | Reduce las tensiones internas, preserva el material |

| Control de atmósfera | Composición del gas (oxidante/inerte) | Afecta la transferencia de calor y las reacciones del material |

| Seguridad | Ventilación, EPP, acumulación de presión | Previene peligros como explosiones y quemaduras |

Desbloquee un control térmico preciso para su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla y otros productos como hornos de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas, mejorando la reproducibilidad y la seguridad. Contáctenos hoy para discutir cómo podemos optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico