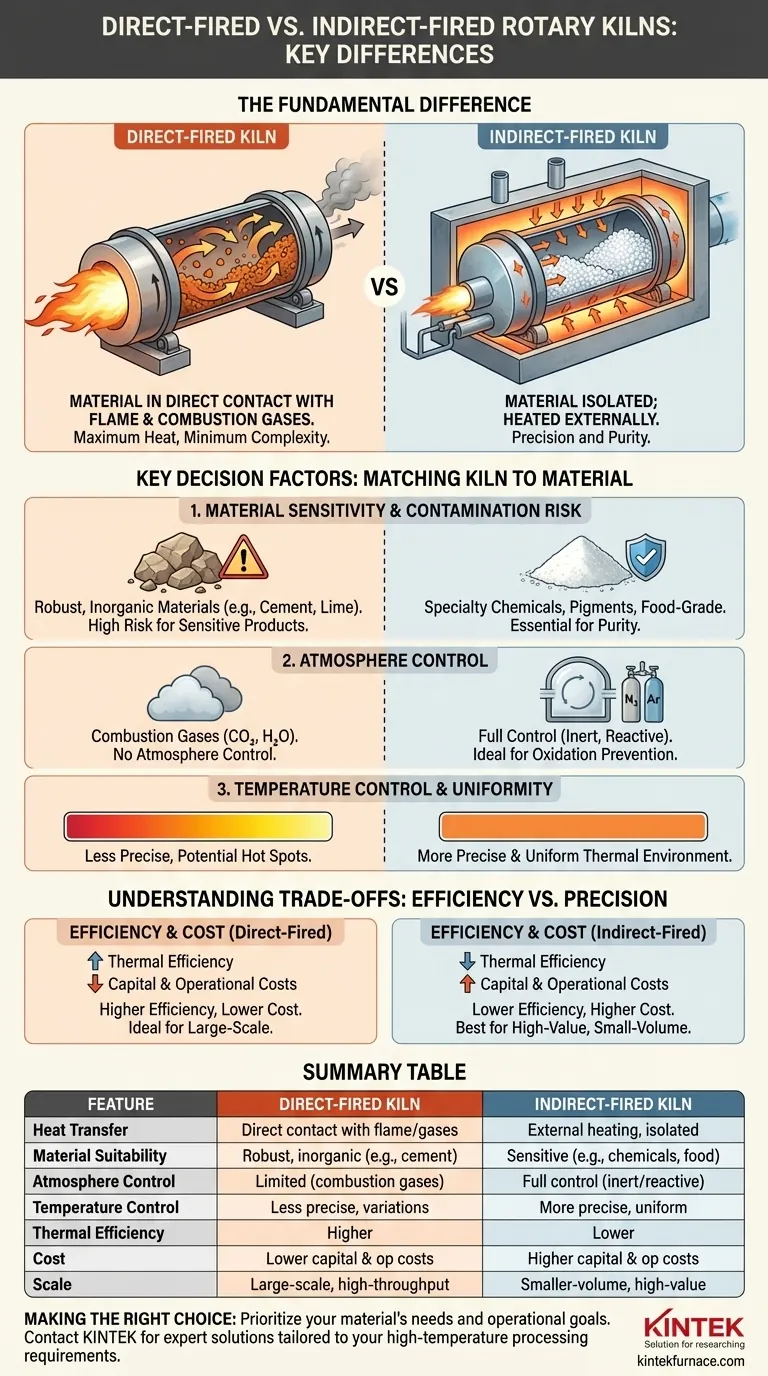

La diferencia fundamental entre los hornos rotatorios de fuego directo e indirecto reside enteramente en cómo se entrega el calor al material que se está procesando. En un horno de fuego directo, el material está en contacto directo con la llama y los gases de combustión. En un horno de fuego indirecto, el material se aísla dentro de un tambor giratorio que se calienta externamente, evitando cualquier contacto con los subproductos de la combustión. Esta única distinción determina la idoneidad de cada horno para diferentes materiales, atmósferas de proceso y presupuestos operativos.

La elección entre un horno de fuego directo e indirecto no es una cuestión de cuál es superior, sino de cuál es el apropiado. La decisión depende de un factor crítico: si su material puede tolerar el contacto directo con los gases de combustión.

El mecanismo central: Cómo se transfiere el calor

Para seleccionar la tecnología correcta, primero debe comprender cómo funciona cada sistema. El método de transferencia de calor es el principio de diseño central que crea todas las demás diferencias.

Hornos de fuego directo: Máximo calor, mínima complejidad

En un sistema de fuego directo, un quemador inyecta una llama directamente en el tambor giratorio del horno.

Los gases calientes de combustión fluyen a lo largo del horno, cayendo con el material y transfiriendo calor por contacto directo. Este es el método más sencillo de calentamiento.

Piense en ello como asar un malvavisco directamente sobre una fogata: la fuente de calor toca el objeto que está calentando.

Hornos de fuego indirecto: Precisión y pureza

En un sistema de fuego indirecto, el tambor giratorio está encerrado dentro de un horno externo o cámara de calentamiento.

Los quemadores calientan el exterior de la carcasa del tambor, y ese calor se conduce a través de la pared metálica al material que se agita en el interior. El material nunca toca la llama ni sus gases de escape.

Esto es análogo a cocinar alimentos en una sartén sellada sobre una estufa: el calor se transfiere a través de la sartén, no de la llama misma.

Factores clave de decisión: Emparejar el horno con el material

Las propiedades químicas y físicas de su material serán el principal impulsor de su decisión. Una elección incorrecta puede conducir a la contaminación, la degradación del producto o un proceso ineficiente.

Sensibilidad del material y riesgo de contaminación

Los hornos de fuego directo son ideales para materiales robustos e inorgánicos que no se alterarán químicamente por el contacto con los gases de combustión. Esto incluye aplicaciones comunes como cemento, cal y ciertos procesamientos de minerales.

Los hornos de fuego indirecto son esenciales para materiales donde la pureza es crítica. Esto incluye productos químicos especializados, pigmentos, productos aptos para uso alimentario o cualquier sustancia que pueda contaminarse o decolorarse por los subproductos de la combustión.

Control de la atmósfera

La atmósfera interna de un horno de fuego directo es, por definición, el producto de la combustión, típicamente alto en dióxido de carbono y vapor de agua. No se puede alterar fundamentalmente.

Un horno de fuego indirecto proporciona un control completo sobre la atmósfera interna. Debido a que el proceso está sellado de la fuente de calor, se pueden procesar materiales en un ambiente inerte (como nitrógeno) para prevenir la oxidación o en una atmósfera de gas reactivo específica si el proceso lo requiere.

Control y uniformidad de la temperatura

Los hornos indirectos generalmente ofrecen un control de temperatura más preciso y uniforme. Toda la carcasa se calienta, creando un ambiente térmico más consistente para el material en el interior.

Los sistemas de fuego directo pueden alcanzar temperaturas a granel muy altas de manera eficiente, pero pueden tener mayores variaciones de temperatura y puntos calientes a lo largo del horno.

Comprender las compensaciones: Eficiencia vs. Precisión

Las ventajas de un sistema en términos de pureza y control a menudo se logran a expensas de la eficiencia y el costo. Comprender estas compensaciones es crítico para una decisión técnica y financiera sólida.

Eficiencia térmica

Los hornos de fuego directo son generalmente más eficientes energéticamente. El calor se transfiere directamente de la fuente de combustible al material, lo que resulta en menores pérdidas térmicas.

Los hornos de fuego indirecto son intrínsecamente menos eficientes. El calor debe transferirse de la llama al horno, luego a través de la carcasa del horno y finalmente al material. Cada paso implica alguna pérdida de energía.

Costos de capital y operativos

Un sistema de fuego directo es típicamente menos complejo en su construcción. Esto se traduce en un menor costo de capital inicial y a menudo en un mantenimiento más sencillo.

Un sistema de fuego indirecto, con su horno externo, sellos especializados y diseño más complejo, es significativamente más caro de construir y mantener.

Escala y rendimiento

Los hornos de fuego directo son los caballos de batalla de la industria pesada. Su diseño es muy adecuado para aplicaciones continuas de muy gran escala y alto rendimiento donde la eficiencia es primordial.

Los hornos de fuego indirecto se utilizan más comúnmente para materiales de menor volumen y mayor valor donde la precisión y la pureza justifican el mayor costo operativo y el rendimiento potencialmente menor.

Tomando la decisión correcta para su proceso

Su decisión debe guiarse por una comprensión clara de su objetivo principal del proceso. Analice sus objetivos frente a las fortalezas principales de cada tipo de horno.

- Si su enfoque principal es el procesamiento de alto volumen de materiales robustos: Un horno de fuego directo ofrece la mejor combinación de eficiencia térmica y rentabilidad.

- Si su enfoque principal es la pureza del material y el control de la contaminación: Un horno de fuego indirecto es innegociable para aislar su producto de los gases de combustión.

- Si su enfoque principal es el procesamiento en una atmósfera específica o inerte: Debe usar un horno de fuego indirecto para mantener un control atmosférico preciso.

- Si su enfoque principal es minimizar el costo de capital para un material compatible: Un horno de fuego directo es la opción más económica.

Al priorizar las necesidades de su material y sus objetivos operativos, puede seleccionar con confianza la tecnología de horno adecuada para su aplicación.

Tabla resumen:

| Característica | Horno de fuego directo | Horno de fuego indirecto |

|---|---|---|

| Transferencia de calor | Contacto directo con llama y gases | Calentamiento externo, material aislado |

| Idoneidad del material | Materiales robustos e inorgánicos (ej., cemento, cal) | Materiales sensibles que requieren pureza (ej., productos químicos, aptos para uso alimentario) |

| Control de atmósfera | Limitado, gases de combustión presentes | Control total, atmósferas inertes o reactivas posibles |

| Control de temperatura | Menos preciso, potencial de variaciones | Más preciso y uniforme |

| Eficiencia térmica | Mayor | Menor |

| Costo | Menores costos de capital y operativos | Mayores costos de capital y operativos |

| Escala | Ideal para gran escala, alto rendimiento | Mejor para aplicaciones de menor volumen y alto valor |

¿Le cuesta elegir el horno adecuado para el procesamiento de su material? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Contáctenos hoy para mejorar la eficiencia de su proceso y lograr resultados superiores con nuestras soluciones expertas.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores