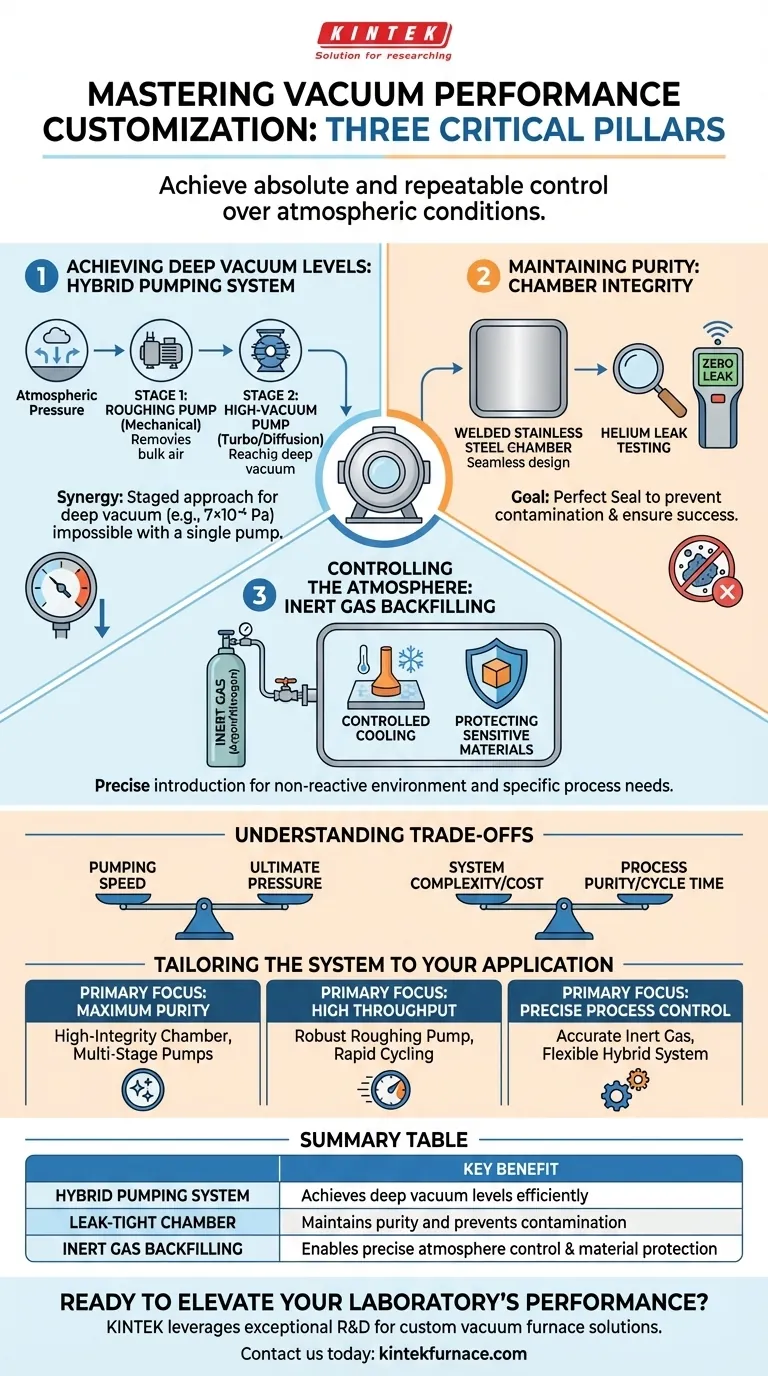

En esencia, la personalización del rendimiento del vacío gira en torno a tres pilares críticos: crear el vacío, mantener su pureza y controlar el ambiente atmosférico. Esto se logra mediante una combinación de sistemas de bombeo híbridos para alcanzar niveles de vacío profundo, construcción de cámaras herméticas para prevenir la contaminación y un rellenado preciso con gas inerte para gestionar el entorno del proceso.

El objetivo de la personalización del vacío no es simplemente eliminar el aire. Es lograr un control absoluto y repetible sobre las condiciones atmosféricas dentro de una cámara para garantizar el éxito de un proceso científico o industrial específico.

La base: lograr niveles de vacío profundo

La personalización de un sistema de vacío comienza con la capacidad de alcanzar el nivel de presión requerido de manera eficiente y confiable. Esto rara vez se logra con una sola bomba.

El papel de un sistema de bombeo híbrido

Ninguna bomba individual es eficiente en todo el rango de presión, desde la presión atmosférica hasta el alto vacío. Un sistema híbrido utiliza diferentes tipos de bombas en etapas, cada una optimizada para un rango de presión específico.

Etapa 1: La bomba de pre-evacuación (Roughing Pump)

El proceso comienza con una bomba mecánica, a menudo denominada "bomba de pre-evacuación". Su trabajo es hacer el trabajo pesado, eliminando la gran mayoría de las moléculas de aire de la cámara y reduciendo la presión desde la atmosférica hasta un nivel de vacío aproximado.

Etapa 2: La bomba de alto vacío

Una vez que la bomba mecánica ha hecho su trabajo, una bomba de alto vacío toma el relevo. Típicamente es una bomba turbomolecular o de difusión, que solo puede operar eficazmente a presiones más bajas. Estas bombas eliminan las moléculas restantes para alcanzar niveles de vacío profundo, como el punto de referencia de 7×10⁻⁴ Pa.

La sinergia del sistema

La bomba mecánica sigue funcionando, actuando como una "bomba de respaldo" que ventila el escape de la bomba de alto vacío. Este enfoque por etapas permite que el sistema alcance niveles de vacío profundo que serían imposibles de lograr por cualquiera de las bombas por sí sola.

Mantener la pureza: la importancia de la integridad de la cámara

Lograr un vacío profundo es inútil si el aire o la humedad no deseados pueden filtrarse de nuevo en la cámara. La integridad del recipiente de vacío es tan crítica como el sistema de bombeo.

Por qué un sello perfecto no es negociable

Incluso una fuga microscópica puede introducir un flujo constante de moléculas de gas, impidiendo que el sistema alcance su presión objetivo o, peor aún, contaminando el proceso. Esta contaminación puede arruinar materiales sensibles o comprometer los resultados experimentales.

Construcción: acero inoxidable soldado

Las cámaras de alto vacío se construyen típicamente con acero inoxidable soldado. Este material se elige por su resistencia, sus bajas propiedades de desgasificación (no libera gases atrapados cuando está al vacío) y su capacidad para ser soldado en un recipiente sellado y sin fugas.

Validación: prueba de fugas con helio

Para garantizar la integridad, las cámaras se someten a una prueba de fugas con helio. Debido a que los átomos de helio son increíblemente pequeños, pueden penetrar fugas que otros gases no pueden. Un detector mide cualquier fuga de helio desde una cámara presurizada, proporcionando una validación definitiva de un sello verdaderamente hermético.

Controlar la atmósfera: más allá de solo un vacío

Muchos procesos avanzados requieren más que solo un espacio vacío. Necesitan la capacidad de introducir con precisión un gas específico y no reactivo nuevamente en la cámara.

El propósito del rellenado con gas inerte (Backfilling)

El rellenado con gas inerte es la introducción controlada de un gas como argón o nitrógeno. Estos gases no reaccionan con otros materiales, lo que los hace ideales para gestionar el entorno sin causar cambios químicos no deseados como la oxidación.

Caso de uso: refrigeración controlada

En procesos como la soldadura fuerte al vacío o el tratamiento térmico, las piezas deben enfriarse a una velocidad específica. El rellenado con un gas inerte introduce moléculas que pueden transferir calor lejos de la pieza, permitiendo un ciclo de enfriamiento más rápido y controlado de lo que sería posible en un vacío puro.

Caso de uso: protección de materiales sensibles

Cuando un proceso ha finalizado, devolver la cámara a la presión atmosférica con aire ambiente podría oxidar o contaminar instantáneamente el producto terminado. El rellenado con un gas inerte crea una capa protectora y no reactiva alrededor del material.

Comprender las compensaciones (Trade-offs)

El diseño de un sistema de vacío implica equilibrar prioridades en competencia. Comprender estas compensaciones es clave para especificar un sistema que cumpla sus objetivos sin una sobreingeniería.

Velocidad de bombeo frente a presión final

Un sistema diseñado para niveles de vacío extremadamente profundos (presión final) puede tener una velocidad de bombeo general más lenta. Por el contrario, un sistema optimizado para un alto rendimiento puede sacrificar parte de su capacidad de vacío final por la capacidad de ciclar cámaras más rápidamente.

Complejidad del sistema frente a costo y mantenimiento

Un sofisticado sistema de bomba híbrida con múltiples etapas y controles ofrece un rendimiento y flexibilidad superiores. Sin embargo, conlleva un mayor costo inicial y requisitos de mantenimiento más complejos en comparación con una configuración más simple de bomba única para aplicaciones menos exigentes.

Pureza del proceso frente al tiempo de ciclo

Utilizar gas inerte de alta pureza y realizar múltiples ciclos de purga garantiza el ambiente más limpio posible. Sin embargo, esta dedicación a la pureza añade tiempo a cada ciclo de proceso, lo que puede ser un factor crítico en un entorno de producción de alto volumen.

Adaptación del sistema a su aplicación

La configuración óptima del sistema de vacío depende enteramente de su objetivo principal.

- Si su enfoque principal es la máxima pureza para procesos sensibles: Priorice una cámara de acero inoxidable soldada de alta integridad validada con prueba de fugas de helio y un sistema de bombeo de alto vacío de múltiples etapas.

- Si su enfoque principal es el alto rendimiento para la producción industrial: Enfatice una bomba de pre-evacuación mecánica robusta con alta velocidad de bombeo y un sistema diseñado para un ciclado rápido.

- Si su enfoque principal es el control preciso del proceso para investigación o tratamiento térmico: Invierta en un sistema con capacidades precisas de rellenado con gas inerte y un sistema de bomba híbrida flexible para gestionar pasos de proceso específicos.

En última instancia, un sistema de vacío personalizado le permite dominar el entorno que exige su proceso.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Sistema de bombeo híbrido | Utiliza bombas mecánicas y de alto vacío en etapas | Logra niveles de vacío profundo de manera eficiente |

| Cámara hermética | Construcción de acero inoxidable soldado con prueba de fugas de helio | Mantiene la pureza y previene la contaminación |

| Rellenado con gas inerte | Introducción controlada de gases como argón o nitrógeno | Permite un control preciso de la atmósfera y protección del material |

¿Listo para elevar el rendimiento de su laboratorio con una solución de vacío personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos de pureza, rendimiento y control. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y entregar resultados confiables.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad