En esencia, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) son componentes especializados diseñados para hornos eléctricos que operan a temperaturas extremas. Su característica definitoria es una excepcional resistencia a la oxidación, lo que les permite funcionar de manera fiable al aire a temperaturas de hasta 1700 °C e incluso superiores, lo que los hace esenciales para procesos como la sinterización de cerámica, la producción de vidrio y la investigación de materiales avanzados.

El rendimiento inigualable a alta temperatura de los elementos de MoSi₂ proviene de una capa protectora y autorreparable de vidrio de sílice que se forma en su superficie. Sin embargo, este mismo mecanismo los hace muy vulnerables a la contaminación, lo que significa que su longevidad depende tanto del mantenimiento del horno como de sus propiedades inherentes.

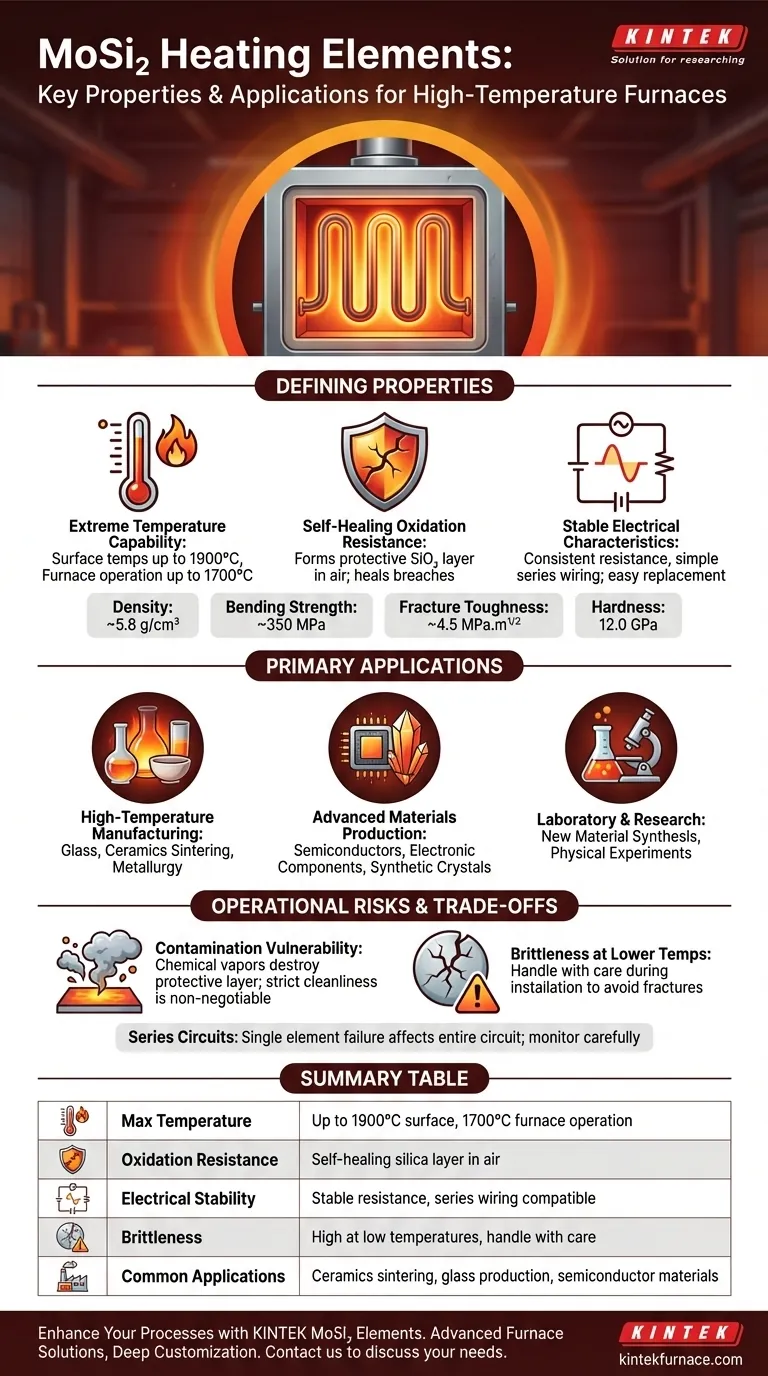

Las propiedades definitorias del MoSi₂

Los elementos de MoSi₂ no son una solución universal; se eligen por características específicas que son críticas para la misión en ciertos entornos de alta temperatura.

Capacidad de temperatura extrema

Estos elementos pueden alcanzar temperaturas superficiales muy altas, a menudo entre 1800 °C y 1900 °C. Esto permite que la cámara del horno mantenga de manera fiable temperaturas de funcionamiento en el rango de 1600 °C a 1700 °C, una hazaña que pocos otros elementos eléctricos pueden sostener.

La resistencia a la oxidación autorreparable

Cuando se calientan en una atmósfera que contiene oxígeno, se forma una capa delgada y no porosa de sílice vítrea (SiO₂) en la superficie del elemento. Esta capa pasiva evita que el material subyacente se oxide más. Si la capa se raya o daña, el MoSi₂ expuesto simplemente formará nueva sílice para "reparar" la brecha, lo que otorga al elemento una larga vida útil.

Características eléctricas estables

Los elementos de MoSi₂ poseen una resistencia eléctrica estable durante su vida útil, lo que simplifica el diseño del sistema de control de potencia. Normalmente se cablean en un circuito en serie. Una ventaja clave es que los elementos nuevos se pueden conectar en serie con los viejos sin problemas, lo que hace que el reemplazo sea sencillo.

Datos físicos y mecánicos clave

El material en sí tiene un conjunto distinto de propiedades físicas que influyen en su uso.

- Densidad: ~5.8 g/cm³

- Resistencia a la flexión: ~350 MPa

- Tenacidad a la fractura: ~4.5 MPa.m¹/²

- Dureza: 12.0 GPa (Knoop)

Estas cifras indican un material duro pero relativamente frágil, especialmente a temperaturas más bajas.

Aplicaciones principales en la industria y la investigación

Las propiedades únicas de los elementos de MoSi₂ los hacen indispensables en varios sectores clave que dependen de procesos de calor limpio y elevado.

Fabricación a alta temperatura

Industrias como la fabricación de vidrio, la sinterización de cerámica y la metalurgia utilizan hornos equipados con MoSi₂ para fusión, recocido y tratamiento térmico. Su capacidad para proporcionar calor uniforme y sostenido es fundamental para la calidad del producto.

Producción de materiales avanzados

La producción de materiales semiconductores, componentes electrónicos y cristales sintéticos a menudo requiere entornos prístinos y de alta temperatura libres de subproductos de la combustión. Los elementos de MoSi₂ proporcionan este calor eléctrico limpio de manera fiable.

Entornos de laboratorio e investigación

En investigación y desarrollo, los hornos con elementos de MoSi₂ se utilizan para una amplia gama de aplicaciones, incluida la síntesis de nuevos materiales y experimentos físicos a alta temperatura donde el control preciso de la temperatura es primordial.

Comprensión de las compensaciones y los riesgos operativos

Elegir elementos de MoSi₂ requiere una comprensión clara de sus limitaciones operativas. Ignorarlas puede provocar fallos prematuros y costosos.

La vulnerabilidad crítica a la contaminación

Este es el factor de riesgo más importante. La capa protectora de sílice puede ser atacada agresivamente por ciertos vapores químicos. Por ejemplo, el uso de pinturas o colorantes en zirconia sin el secado y la ventilación adecuados puede liberar compuestos que destruyen la superficie del elemento, lo que lleva a un fallo rápido. Un mantenimiento estricto del horno y la limpieza no son negociables.

Fragilidad a temperaturas más bajas

Como muchas cerámicas, los elementos de MoSi₂ son frágiles a temperatura ambiente. Se debe tener cuidado durante la instalación y manipulación para evitar impactos o tensiones mecánicas, lo que podría provocar grietas o fracturas.

Implicaciones de los circuitos en serie

Aunque el cableado de los elementos en serie simplifica el diseño eléctrico, el fallo de un solo elemento puede interrumpir todo el circuito, apagando el horno. Esto requiere una monitorización cuidadosa y tener elementos de repuesto disponibles.

Tomar la decisión correcta para su aplicación

Su decisión de utilizar MoSi₂ debe basarse en una evaluación clara de los requisitos de su proceso frente a las características inherentes del elemento.

- Si su enfoque principal es la temperatura máxima de funcionamiento en un entorno limpio: Los elementos de MoSi₂ son un estándar de la industria y una de las mejores opciones disponibles debido a sus propiedades autorreparables.

- Si su proceso implica materiales que liberan compuestos volátiles: Debe implementar protocolos estrictos de purga del horno y ventilación para proteger los elementos del ataque químico.

- Si requiere ciclos térmicos frecuentes de temperaturas altas a bajas: Tenga en cuenta que esto puede introducir tensión mecánica y asegúrese de que los elementos estén correctamente soportados dentro de la estructura del horno.

Al comprender tanto sus fortalezas únicas como sus vulnerabilidades críticas, puede aprovechar de manera fiable las capacidades de alta temperatura de los elementos de MoSi₂ para sus objetivos específicos.

Tabla de resumen:

| Propiedad/Aplicación | Detalles clave |

|---|---|

| Temperatura máxima | Superficie de hasta 1900 °C, funcionamiento del horno de 1700 °C |

| Resistencia a la oxidación | Capa de sílice autorreparable al aire |

| Estabilidad eléctrica | Resistencia estable, compatible con cableado en serie |

| Fragilidad | Alta a bajas temperaturas, manipular con cuidado |

| Aplicaciones comunes | Sinterización de cerámica, producción de vidrio, materiales semiconductores |

¿Listo para mejorar sus procesos a alta temperatura con elementos calefactores MoSi2 fiables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede beneficiar a su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido