En esencia, la idoneidad del Carburo de Silicio (SiC) para elementos calefactores de alta temperatura proviene de una combinación única de propiedades térmicas, químicas y eléctricas. Puede operar a temperaturas extremadamente altas, transferir ese calor de manera eficiente a su entorno y resistir la degradación química y el estrés físico que harían fallar a los materiales inferiores.

Si bien muchos materiales pueden generar calor, el verdadero valor del Carburo de Silicio es su capacidad para hacerlo de manera fiable y eficiente a temperaturas extremas (hasta 1600 °C) en entornos industriales agresivos. Sobresale donde la longevidad y el rendimiento constante bajo estrés son primordiales.

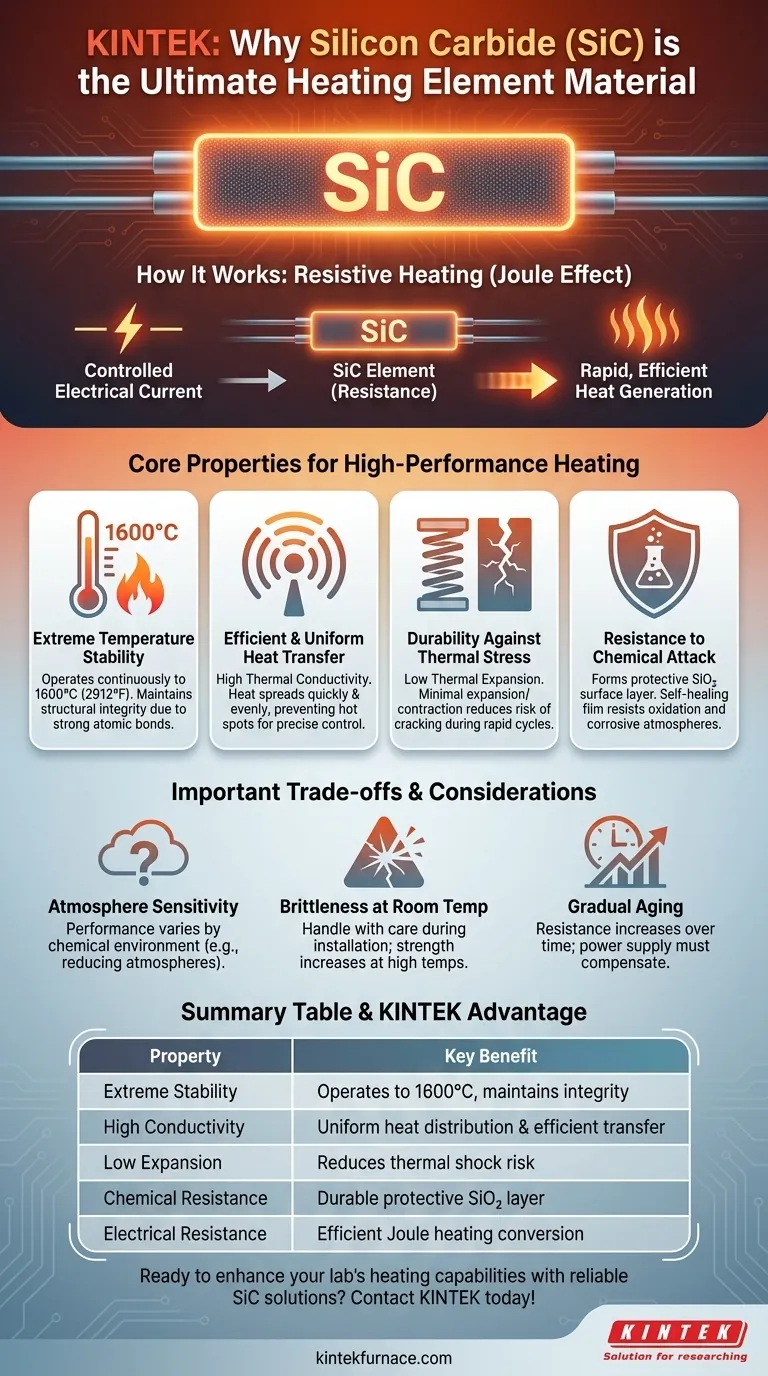

Cómo funciona el SiC como elemento calefactor

El principio de la calefacción por resistencia

El Carburo de Silicio es un semiconductor. Esto significa que no es ni un conductor perfecto ni un aislante perfecto. Cuando se pasa una corriente eléctrica controlada a través de un elemento de SiC, su resistencia eléctrica inherente hace que se caliente rápidamente, un fenómeno conocido como calentamiento Joule.

Esta propiedad permite al SiC convertir la energía eléctrica en energía térmica con alta eficiencia, sentando las bases de su función como elemento calefactor.

Propiedades clave para la calefacción de alto rendimiento

Estabilidad a temperaturas extremas

El SiC es un material cerámico que mantiene su integridad estructural y resistencia a temperaturas muy altas. Puede operar continuamente a temperaturas de hasta 1600 °C (2912 °F) en ciertas atmósferas.

Esta estabilidad es un resultado directo de sus fuertes enlaces atómicos y su amplia energía de banda prohibida, que evitan que el material se descomponga bajo una intensa carga térmica.

Transferencia de calor eficiente y uniforme

El SiC posee una alta conductividad térmica. Esto significa que el calor generado dentro del elemento se propaga rápida y uniformemente por toda su estructura y se irradia eficientemente hacia el horno o el espacio de trabajo.

Esta propiedad evita la formación de puntos calientes en el propio elemento y garantiza un proceso de calentamiento uniforme, lo cual es fundamental para aplicaciones que requieren un control preciso de la temperatura.

Durabilidad frente al estrés térmico

Una ventaja clave del SiC es su bajo coeficiente de expansión térmica. A medida que el elemento se calienta y se enfría, se expande y contrae muy poco.

Esto minimiza el estrés mecánico interno, reduciendo drásticamente el riesgo de agrietamiento o rotura durante ciclos rápidos de temperatura. Esta resistencia al choque térmico es un contribuyente principal a la larga vida útil del elemento.

Resistencia al ataque químico

Los hornos industriales a menudo contienen atmósferas corrosivas. El SiC forma naturalmente una capa superficial protectora de dióxido de silicio (SiO₂) cuando se calienta en presencia de oxígeno.

Esta película protectora autorreparable hace que el elemento sea altamente resistente a la oxidación y a muchos compuestos químicos, asegurando que no se degrade rápidamente en condiciones operativas adversas.

Comprender las compensaciones

Sensibilidad a la atmósfera

Aunque es altamente resistente a la oxidación, la temperatura máxima de funcionamiento y la vida útil de un elemento de SiC pueden verse afectadas por la atmósfera química específica. Por ejemplo, son particularmente robustos en atmósferas reductoras.

Es crucial adaptar el grado del elemento al entorno de proceso específico para garantizar un rendimiento y una longevidad óptimos.

Fragilidad a temperatura ambiente

Como la mayoría de las cerámicas, los elementos de SiC son duros pero también frágiles a temperatura ambiente. Deben manipularse con cuidado durante la instalación y el mantenimiento para evitar golpes o fracturas mecánicas.

Una vez alcanzada la temperatura de funcionamiento, su resistencia aumenta significativamente.

Envejecimiento gradual

Después de cientos o miles de horas de funcionamiento, los elementos de SiC experimentarán un aumento gradual en su resistencia eléctrica. Este "envejecimiento" es un proceso natural causado por cambios lentos en la estructura cristalina del material.

Los sistemas de suministro de energía para elementos de SiC deben poder compensar este cambio aumentando el voltaje con el tiempo para mantener una salida de potencia constante.

Tomar la decisión correcta para su aplicación

Al comprender estas propiedades, puede determinar si el SiC es la opción correcta para su objetivo específico.

- Si su enfoque principal es el calentamiento rápido a temperaturas extremas: El SiC es una opción ideal debido a su estabilidad a alta temperatura y excelente conductividad térmica.

- Si su enfoque principal es la longevidad en un entorno químico hostil: La resistencia inherente del SiC a la oxidación y al ataque químico proporciona una durabilidad inigualable.

- Si su enfoque principal es la fiabilidad durante ciclos frecuentes de encendido/apagado: La baja expansión térmica y la resistencia al choque térmico del SiC minimizan el riesgo de fallo.

Al alinear las fortalezas del material con las demandas de su aplicación, puede aprovechar con confianza el Carburo de Silicio para procesos que requieren calor intenso y fiable.

Tabla de resumen:

| Propiedad | Beneficio clave para elementos calefactores |

|---|---|

| Estabilidad a temperaturas extremas | Opera hasta 1600 °C, manteniendo la integridad estructural |

| Alta conductividad térmica | Garantiza una distribución uniforme del calor y una transferencia eficiente |

| Baja expansión térmica | Reduce el riesgo de agrietamiento por choque térmico |

| Resistencia química | Forma una capa protectora de SiO₂ para durabilidad en entornos hostiles |

| Resistencia eléctrica | Permite un calentamiento Joule eficiente para la conversión de energía |

¿Listo para mejorar las capacidades de calentamiento de su laboratorio con soluciones de SiC fiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC pueden ofrecer un rendimiento y una longevidad superiores para sus aplicaciones!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección