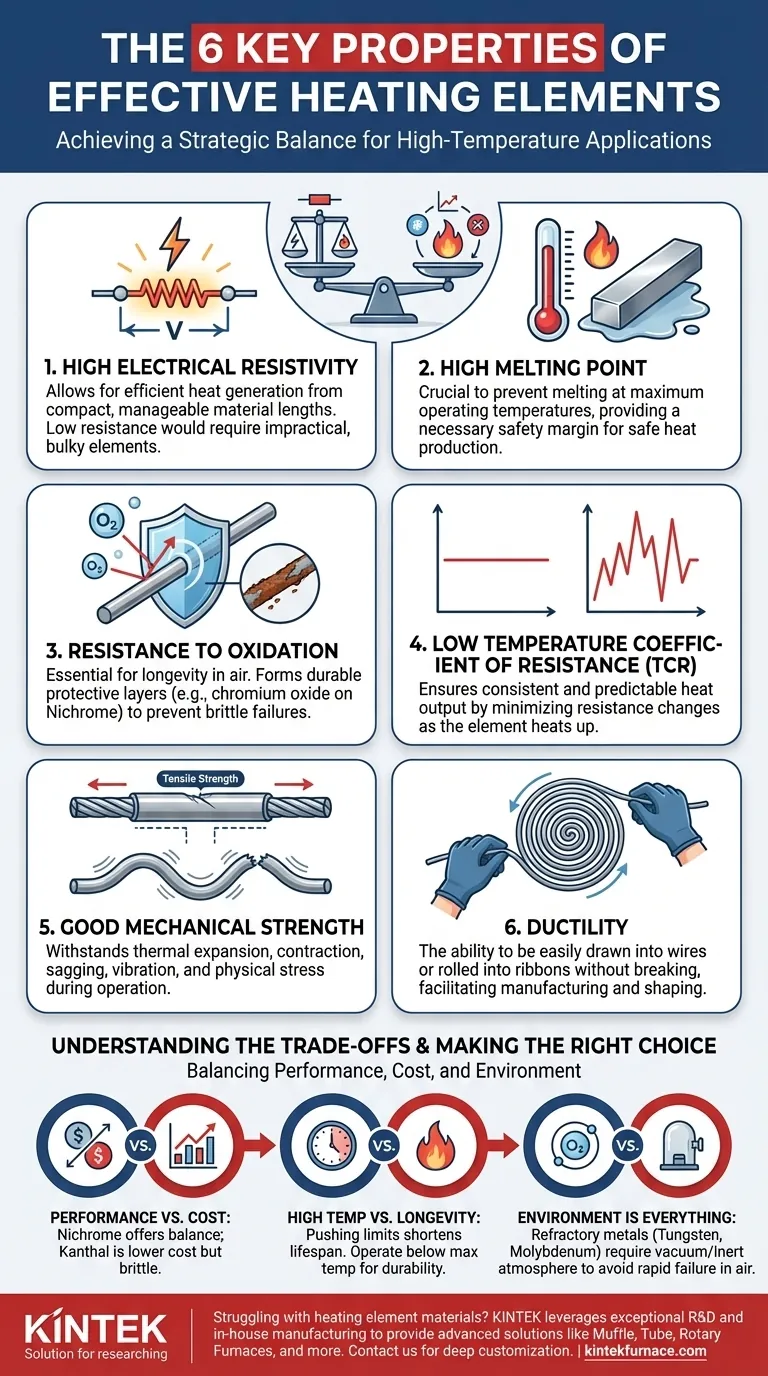

En esencia, un material eficaz para elementos calefactores debe poseer seis propiedades clave. Estas incluyen un alto punto de fusión, alta resistividad eléctrica, fuerte resistencia a la oxidación a altas temperaturas, un bajo coeficiente de temperatura de la resistencia, buena resistencia mecánica y suficiente ductilidad para ser formado en alambres u otras formas.

El desafío central en la selección de un material para elementos calefactores no es encontrar una única propiedad perfecta, sino lograr un equilibrio estratégico. El objetivo es encontrar un material que pueda convertir la electricidad en calor de manera eficiente y al mismo tiempo sobrevivir a las tensiones térmicas y químicas extremas de su propia operación.

La física del calentamiento eficaz

Para comprender los requisitos del material, primero debemos observar el principio del calentamiento resistivo, regido por la primera ley de Joule. Esta ley establece que la potencia (calor) generada es proporcional a la resistencia del material y al cuadrado de la corriente que lo atraviesa.

Alta resistividad eléctrica

La alta resistividad es el requisito más fundamental. Permite que se genere una cantidad significativa de calor a partir de una longitud de material físicamente corta y manejable.

Si un material tuviera baja resistencia, se necesitaría un cable muy largo para generar la misma cantidad de calor, lo que haría que el aparato final fuera poco práctico y voluminoso.

Alto punto de fusión

El propósito de un elemento calefactor es calentarse mucho. El punto de fusión del material debe ser sustancialmente más alto que su temperatura máxima de funcionamiento para proporcionar un margen de seguridad y evitar que se derrita.

Esta propiedad dicta el límite superior de cuánto calor puede producir un elemento de forma segura.

La batalla por la longevidad y la estabilidad

Generar calor es solo la mitad de la batalla. Un buen elemento calefactor también debe ser duradero y funcionar de manera predecible durante miles de horas de uso. Aquí es donde la estabilidad térmica y química se vuelven críticas.

Resistencia a la oxidación

La mayoría de los elementos calefactores funcionan al aire libre. A altas temperaturas, el oxígeno reacciona agresivamente con los metales, formando óxidos quebradizos que pueden hacer que el elemento se adelgace, aumente su resistencia y, finalmente, falle.

Los materiales como el Nicrom (níquel-cromo) son apreciados porque forman una capa exterior delgada, duradera y adherente de óxido de cromo. Esta capa actúa como una barrera protectora, evitando una mayor oxidación del metal subyacente y extendiendo drásticamente la vida útil del elemento.

Coeficiente de temperatura de resistencia (CTR) estable

La resistencia de un material cambia con la temperatura. Un CTR bajo o estable significa que la resistencia no fluctúa salvajemente a medida que el elemento se calienta desde la temperatura ambiente hasta su punto de funcionamiento.

Esta estabilidad es crucial para el rendimiento. Asegura que la producción de calor siga siendo constante y predecible, lo cual es esencial para aplicaciones como hornos y hornos industriales que requieren un control preciso de la temperatura.

Durabilidad mecánica (Ductilidad y Resistencia)

El material del elemento calefactor debe fabricarse, moldearse e instalarse. La ductilidad es la capacidad de estirarse en un alambre o enrollarse en una cinta sin romperse.

Una vez instalado, el elemento también debe tener suficiente resistencia a la tracción para soportar el pandeo, la vibración y las tensiones de la expansión y contracción térmica repetidas sin fallar.

Comprender las compensaciones

Ningún material es perfecto para todas las aplicaciones. La elección siempre implica equilibrar el rendimiento, el costo y el entorno operativo.

Rendimiento frente a costo

Las aleaciones de Nicrom (Ni-Cr) son el caballo de batalla para la calefacción de uso general. Ofrecen un excelente equilibrio entre ductilidad, larga vida útil debido a la resistencia a la oxidación y un CTR estable.

Las aleaciones de Kanthal (Fe-Cr-Al) se utilizan a menudo como una alternativa de menor costo. Pueden alcanzar temperaturas de funcionamiento más altas que el Nicrom, pero son más quebradizas, lo que dificulta su manipulación.

Alta temperatura frente a longevidad

Llevar cualquier material más cerca de su límite de temperatura máxima acorta drásticamente su vida útil. La tasa de oxidación aumenta exponencialmente con la temperatura, lo que conduce a una degradación y falla más rápidas.

Diseñar para la longevidad a menudo significa seleccionar un material y operarlo muy por debajo de su clasificación de temperatura máxima absoluta.

El entorno lo es todo

La presencia de oxígeno es el factor determinante. Materiales como el Tungsteno y el Molibdeno tienen puntos de fusión excepcionalmente altos, pero se oxidan y fallan casi instantáneamente al aire libre a altas temperaturas.

Sin embargo, en un vacío o en una atmósfera de gas inerte donde no hay oxígeno, estos metales refractarios se convierten en la opción ideal para las aplicaciones de temperatura más extrema.

Tomar la decisión correcta para su objetivo

Seleccionar un material es una decisión de ingeniería basada en el objetivo principal de la aplicación de calefacción.

- Si su enfoque principal es la fiabilidad y la larga vida útil en aplicaciones de uso general (hasta ~1150°C): Las aleaciones de Nicrom son el estándar de la industria debido a su excelente resistencia a la oxidación y buenas propiedades mecánicas.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles en el aire (hasta ~1400°C): Las aleaciones de Fe-Cr-Al (Kanthal) son la opción superior, siempre que pueda adaptarse a su naturaleza más quebradiza.

- Si su enfoque principal son las temperaturas extremas en vacío o atmósfera inerte: Los metales refractarios como el Molibdeno y el Tungsteno son las únicas opciones viables.

- Si su enfoque principal es una salida de calor precisa y estable: Dé prioridad a un material con el Coeficiente de Temperatura de Resistencia (CTR) más bajo posible dentro del rango de temperatura requerido.

En última instancia, elegir el material correcto asegura que el elemento calefactor no sea solo un componente, sino un núcleo confiable y eficiente de su diseño.

Tabla de resumen:

| Propiedad | Importancia | Materiales comunes |

|---|---|---|

| Alto punto de fusión | Evita que se derrita a altas temperaturas | Tungsteno, Molibdeno |

| Alta resistividad eléctrica | Generación eficiente de calor en formas compactas | Nicrom, Kanthal |

| Resistencia a la oxidación | Extiende la vida útil en ambientes con aire | Nicrom, aleaciones de Fe-Cr-Al |

| Bajo coeficiente de temperatura de resistencia | Asegura una salida de calor estable | Nicrom, aleaciones especializadas |

| Buena resistencia mecánica | Resiste tensiones térmicas y físicas | Varias aleaciones |

| Ductilidad | Permite dar forma a alambres o cintas | Nicrom, algunas aleaciones de Fe-Cr-Al |

¿Tiene dificultades para seleccionar el material adecuado para el elemento calefactor para las necesidades de alta temperatura de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que sus requisitos experimentales únicos se cumplan con precisión. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con soluciones de calefacción personalizadas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente