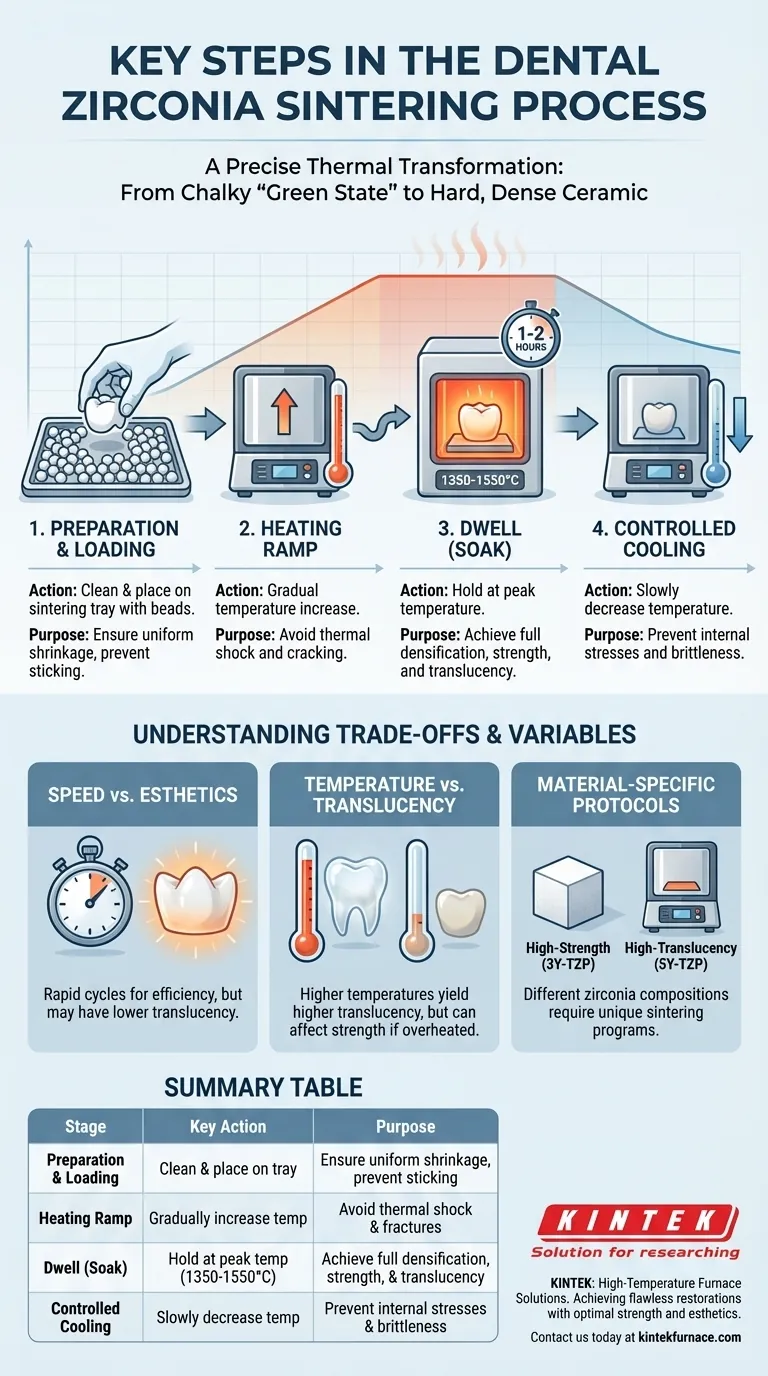

Los pasos clave en el proceso de sinterización de la zirconia dental implican un ciclo de calentamiento y enfriamiento multietapa, altamente controlado, dentro de un horno especializado. Después de colocar una restauración de zirconia fresada en el horno, la temperatura se aumenta gradualmente a un pico específico (típicamente 1350-1550°C), se mantiene a esa temperatura durante un período de "mantenimiento" para permitir la densificación completa, y luego se enfría lentamente para evitar el choque térmico y el agrietamiento. Esto transforma el material presinterizado blando y similar a la tiza en una restauración cerámica final dura, densa y estética.

La sinterización no es simplemente un proceso de calentamiento; es una transformación precisa del material. Lograr un resultado exitoso depende de seguir meticulosamente un protocolo de tiempo-temperatura específico para el material de zirconia, ya que este control dicta la resistencia, translucidez y longevidad de la restauración final.

El Propósito de la Sinterización: De Tiza a Cerámica

El objetivo de los flujos de trabajo dentales digitales que utilizan zirconia es crear restauraciones fuertes y de aspecto natural. Esto no se puede lograr sin el paso crítico de la sinterización.

Por Qué la Zirconia se Fresada en un Estado 'Blando'

Las restauraciones de zirconia se fresan inicialmente a partir de un bloque presinterizado o en "estado verde". En esta forma, el material es blando, poroso y similar a la tiza.

Esta blandura es intencional. Permite que las unidades de fresado CAD/CAM dentales den forma a la corona o al puente con un estrés mínimo en la máquina y las fresas de fresado, lo que permite una alta precisión y detalles intrincados.

El Proceso de Transformación

La sinterización es el proceso térmico que transforma esta forma blanda y porosa en una cerámica densa y no porosa.

Durante el ciclo, las partículas individuales de zirconia se fusionan, eliminando los huecos entre ellas. Esto hace que la restauración se encoja una cantidad predecible (típicamente 20-25%), lo que se tiene en cuenta en el software de diseño inicial. El proceso aumenta drásticamente la densidad, la resistencia a la flexión y la tenacidad a la fractura del material.

Un Desglose Paso a Paso del Ciclo de Sinterización

Aunque los hornos y materiales varían, las etapas fundamentales de un ciclo de sinterización convencional se mantienen constantes. Desviarse de este proceso controlado es la causa principal de fallas como grietas o estética deficiente.

Etapa 1: Preparación y Carga

Antes de que comience el ciclo, la restauración fresada debe limpiarse cuidadosamente de todo polvo y escombros con un cepillo suave. Luego se coloca en una bandeja de sinterización, a menudo con perlas de zirconia, para permitir una contracción uniforme y evitar que se pegue a la bandeja.

Etapa 2: La Rampa de Calentamiento

El horno no salta inmediatamente a su temperatura máxima. En cambio, sigue una rampa de calentamiento gradual. Este lento aumento de la temperatura es fundamental para evitar el choque térmico, que podría causar fracturas en el material antes de que alcance la densidad completa.

Etapa 3: El Mantenimiento (o Remojo)

Una vez que el horno alcanza su temperatura objetivo (por ejemplo, 1530°C), mantiene esa temperatura durante un período específico, conocido como tiempo de mantenimiento. Esta fase, que a menudo dura de una a dos horas, es cuando ocurre la mayor parte de la densificación. Las partículas se fusionan y la restauración adquiere su resistencia y translucidez finales.

Etapa 4: El Enfriamiento Controlado

Tan importante como la rampa de calentamiento es la fase de enfriamiento controlado. El horno baja lentamente la temperatura a un ritmo controlado. Abrir el horno demasiado pronto o enfriar la restauración demasiado rápido inducirá tensiones internas, haciéndola quebradiza y altamente susceptible a fracturas.

Comprensión de las Compensaciones y Variables

El ciclo de sinterización "perfecto" no es único para todos. Implica equilibrar tres factores críticos: tiempo, temperatura y las propiedades finales deseadas de la restauración.

Velocidad vs. Estética

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" o "de velocidad" que se pueden completar en una fracción del tiempo de un ciclo convencional. Aunque son excelentes para la eficiencia del laboratorio, estos ciclos rápidos a veces pueden resultar en una menor translucidez en comparación con una cocción tradicional más lenta.

Temperatura vs. Translucidez

La temperatura máxima de sinterización influye directamente en la estética final. Generalmente, temperaturas más altas producen una mayor translucidez. Sin embargo, el sobrecalentamiento del material puede conducir a un mayor crecimiento de grano, lo que puede disminuir ligeramente la resistencia a la flexión. Es por eso que seguir la temperatura validada por el fabricante para un tipo específico de zirconia es innegociable.

Protocolos Específicos del Material

Diferentes tipos de zirconia (por ejemplo, 3Y-TZP de alta resistencia para posteriores vs. 5Y-TZP de alta translucidez para anteriores) tienen diferentes composiciones químicas y requieren protocolos de sinterización únicos. Usar un programa diseñado para un tipo de zirconia en otro resultará en una restauración comprometida o fallida.

Tomar la Decisión Correcta para su Objetivo

La selección de un protocolo de sinterización requiere hacer coincidir el programa con las necesidades clínicas y comerciales del caso.

- Si su enfoque principal es la máxima resistencia: Utilice un ciclo de sinterización convencional (más lento) y siga la temperatura recomendada por el fabricante para ese material de alta resistencia.

- Si su enfoque principal es una alta estética para un diente anterior: Seleccione una zirconia de alta translucidez y use el programa de sinterización específico diseñado para optimizar sus propiedades ópticas, lo que puede implicar una temperatura máxima más alta.

- Si su enfoque principal es un cambio rápido para una sola unidad: Un ciclo de sinterización de velocidad validado es una opción viable, pero asegúrese de que tanto su horno como el material de zirconia estén específicamente aprobados para este proceso.

En última instancia, dominar el proceso de sinterización consiste en ejercer un control preciso para transformar de manera confiable una forma fresada simple en una restauración duradera y hermosa.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| Preparación y Carga | Limpiar y colocar la restauración en la bandeja | Asegurar una contracción uniforme y evitar que se pegue |

| Rampa de Calentamiento | Aumentar gradualmente la temperatura | Evitar el choque térmico y las fracturas |

| Mantenimiento (Remojo) | Mantener a la temperatura máxima (1350-1550°C) | Lograr la densificación completa, resistencia y translucidez |

| Enfriamiento Controlado | Disminuir lentamente la temperatura | Prevenir tensiones internas y fragilidad |

¿Listo para mejorar la precisión y eficiencia de su laboratorio dental? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas para la sinterización de zirconia dental. Nuestros hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan que logre restauraciones impecables con una resistencia y estética óptimas. Contáctenos hoy para discutir cómo nuestra tecnología avanzada puede satisfacer sus necesidades únicas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales