En esencia, un horno rotatorio es un sistema integrado diseñado para el procesamiento de materiales a alta temperatura. Sus componentes estructurales principales incluyen la carcasa cilíndrica de acero, el revestimiento refractario protector interno, el conjunto de accionamiento que proporciona la rotación y un sistema de soporte robusto compuesto por anillos de rodadura y rodillos que soportan la inmensa carga. Estos elementos trabajan en conjunto para transportar, calentar y transformar materiales en un proceso continuo y controlado.

Un horno rotatorio es más que un simple horno; es una máquina dinámica. Su integridad estructural depende de un sistema de soporte (anillos y rodillos) que gestiona el inmenso peso y la expansión térmica, mientras que su éxito operativo se basa en un sistema de accionamiento y sellos que aseguran una rotación controlada y una atmósfera interna estable.

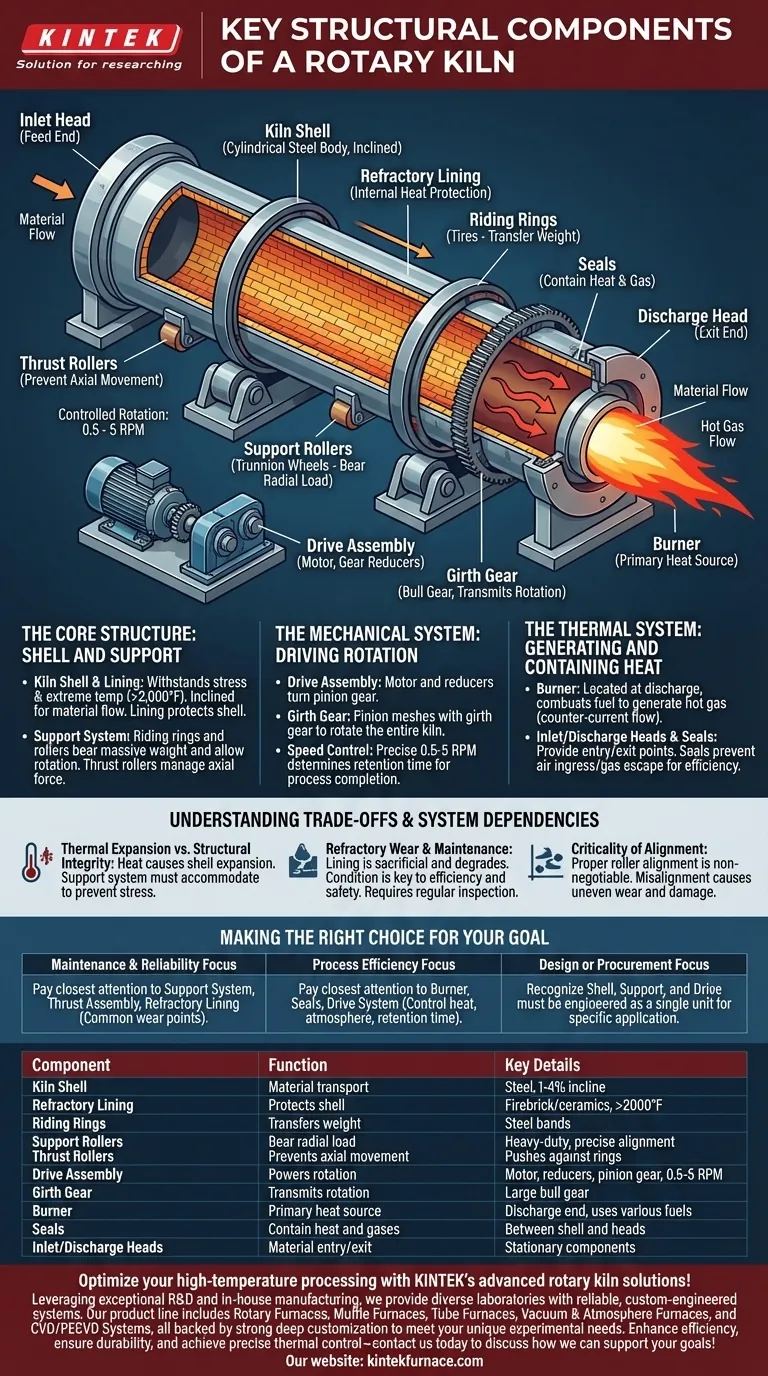

La Estructura Central: Carcasa y Soporte

El cuerpo del horno y el sistema que lo sostiene son fundamentales para su funcionamiento. Estos componentes deben soportar una enorme tensión mecánica y temperaturas extremas simultáneamente.

La Carcasa del Horno (Shell)

La carcasa del horno es el cuerpo cilíndrico principal, construido con planchas de acero pesadas. Está ligeramente inclinado con respecto a la horizontal, generalmente entre el 1% y el 4%, utilizando la gravedad para ayudar a mover el material desde el extremo de alimentación hasta el extremo de descarga a medida que gira.

El Revestimiento Refractario (Lining)

Dentro de la carcasa de acero hay un revestimiento refractario. Esta capa de material resistente al calor (como ladrillo refractario o cerámicas moldeables) protege la carcasa de acero de las temperaturas extremas del proceso interno, que pueden superar los 2,000°F (1,100°C).

Anillos de Rodadura (Tires)

Se instalan bandas de acero grandes, conocidas como anillos de rodadura o neumáticos, alrededor del exterior de la carcasa del horno. Su único propósito es transferir el peso total del horno y su contenido al sistema de soporte inferior.

Rodillos de Soporte (Trunnion Wheels)

Los anillos de rodadura descansan sobre pares de rodillos de soporte, también llamados ruedas de muñón (trunnion). Estos rodillos de servicio pesado son los cojinetes que soportan la carga radial del horno, permitiendo que la enorme estructura gire con una fricción mínima.

Rodillos de Empuje (Thrust Rollers)

Para evitar que el horno inclinado se deslice lentamente cuesta abajo, uno o más rodillos de empuje se posicionan para presionar contra el costado de un anillo de rodadura. Estos rodillos gestionan las fuerzas axiales (longitudinales) y mantienen el horno en su posición correcta.

El Sistema Mecánico: Impulsando la Rotación

El movimiento del horno no es pasivo; es una acción mecánica controlada con precisión que dicta la eficiencia de todo el proceso.

El Conjunto de Accionamiento (Drive Assembly)

El conjunto de accionamiento es el motor del horno rotatorio. Consiste en un potente motor eléctrico conectado a una serie de reductores de engranajes que hacen girar un pequeño piñón.

El Engranaje de Corona (Girth Gear)

Este piñón se acopla con un gran engranaje principal, conocido como engranaje de corona, que se monta alrededor de la circunferencia de la carcasa del horno. El engranaje del piñón y el engranaje de corona son lo que, en última instancia, hace girar todo el horno.

Velocidad de Rotación Controlada

Los hornos giran muy lentamente, típicamente entre 0.5 y 5 revoluciones por minuto (RPM). Esta velocidad se controla cuidadosamente para gestionar el tiempo de retención del material, cuánto tiempo permanece dentro del horno, lo cual es crítico para asegurar que se complete la reacción química o el cambio físico deseado.

El Sistema Térmico: Generando y Conteniendo el Calor

El propósito final del horno es el procesamiento térmico, lo que requiere un sistema eficiente para crear y contener el calor.

El Quemador (Burner)

Un quemador de alta potencia ubicado en el extremo de descarga del horno sirve como fuente principal de calor. Combustiona combustible (como gas natural, carbón o petróleo) para generar el gas caliente que fluye a través del horno, típicamente en dirección contraria al flujo del material para una máxima eficiencia térmica.

Cabezales de Entrada y Descarga

El cabezal de entrada (o extremo de alimentación) y el cabezal de descarga estacionarios proporcionan los puntos de entrada y salida del material que se está procesando. El sistema de alimentación introduce la materia prima, mientras que el cabezal de descarga canaliza el producto terminado hacia afuera para su enfriamiento y manipulación posterior.

Sellos del Horno (Kiln Seals)

Los sellos se ubican donde la carcasa giratoria del horno se encuentra con los cabezales estacionarios de entrada y descarga. Su función es crítica: evitan que entre aire frío al horno y detienen la fuga de gases calientes del proceso, lo cual es esencial para mantener el control de la temperatura y la eficiencia térmica.

Comprender las Compensaciones y Dependencias del Sistema

Un horno rotatorio es un sistema donde el rendimiento de cada componente afecta a los demás. Comprender estas interacciones es clave para una operación confiable.

Expansión Térmica vs. Integridad Estructural

El calor intenso hace que la carcasa de acero se expanda significativamente. El diseño de los anillos de rodadura, que a menudo se montan para permitir un ligero movimiento con respecto a la carcasa, y la alineación del sistema de soporte deben acomodar esta expansión. No hacerlo puede inducir un estrés masivo y provocar una falla estructural.

Desgaste y Mantenimiento del Refractario

El revestimiento refractario es un componente de sacrificio que se erosiona y degrada con el tiempo debido al calor, el ataque químico y la abrasión. Su estado es un factor principal en la eficiencia térmica y la seguridad operativa del horno. La inspección y el reemplazo regulares son una parte importante del presupuesto de mantenimiento y del calendario de tiempo de inactividad de cualquier horno.

La Criticidad de la Alineación

La correcta alineación de los rodillos de soporte no es negociable. Incluso una ligera desalineación concentra el inmenso peso del horno en pequeñas áreas de los rodillos y anillos de rodadura, lo que provoca un desgaste acelerado y desigual. Una desalineación grave puede dañar el engranaje de accionamiento e incluso deformar la propia carcasa del horno.

Tomar la Decisión Correcta para Su Objetivo

Comprender la función de cada componente le permite centrar su atención donde más importa para sus objetivos específicos.

- Si su enfoque principal es el mantenimiento y la fiabilidad: Preste especial atención al sistema de soporte (rodillos, anillos), al conjunto de empuje y al revestimiento refractario, ya que estos son los puntos más comunes de desgaste y fallo.

- Si su enfoque principal es la eficiencia del proceso: Sus componentes clave son el quemador, los sellos y el sistema de accionamiento, que controlan directamente la transferencia de calor, la integridad atmosférica y el tiempo de retención del material.

- Si su enfoque principal es el diseño o la adquisición: Reconozca que la carcasa, el sistema de soporte y el accionamiento deben diseñarse como una unidad para manejar la carga, la temperatura y las características del material específicas de su aplicación.

Comprender cómo funcionan estos componentes centrales como un sistema integrado es el primer paso para optimizar el rendimiento y garantizar la fiabilidad operativa a largo plazo.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Carcasa del Horno | Cuerpo cilíndrico para transporte de material | Hecha de acero, inclinada 1-4% para flujo por gravedad |

| Revestimiento Refractario | Protege la carcasa del calor intenso | Utiliza ladrillo refractario o cerámicas, soporta >2000°F |

| Anillos de Rodadura | Transfiere el peso al sistema de soporte | Bandas de acero en el exterior de la carcasa |

| Rodillos de Soporte | Soportan la carga radial para la rotación | Rodillos de servicio pesado, requieren alineación precisa |

| Rodillos de Empuje | Previenen el movimiento axial | Empujan contra los anillos para mantener la posición |

| Conjunto de Accionamiento | Alimenta la rotación | Motor, reductores, piñón, velocidad de 0.5-5 RPM |

| Engranaje de Corona | Transmite la rotación desde el accionamiento | Gran engranaje principal que se acopla con el piñón |

| Quemador | Fuente principal de calor | Ubicado en el extremo de descarga, utiliza combustibles como gas |

| Sellos | Contienen calor y gases | Entre la carcasa giratoria y los cabezales estacionarios |

| Cabezales de Entrada/Descarga | Puntos de entrada y salida de material | Componentes estacionarios para alimentación y manejo del producto |

¡Optimice su procesamiento a alta temperatura con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas confiables y diseñados a medida. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Muffle, Hornos Tubulares, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Mejore la eficiencia, asegure la durabilidad y logre un control térmico preciso: contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales