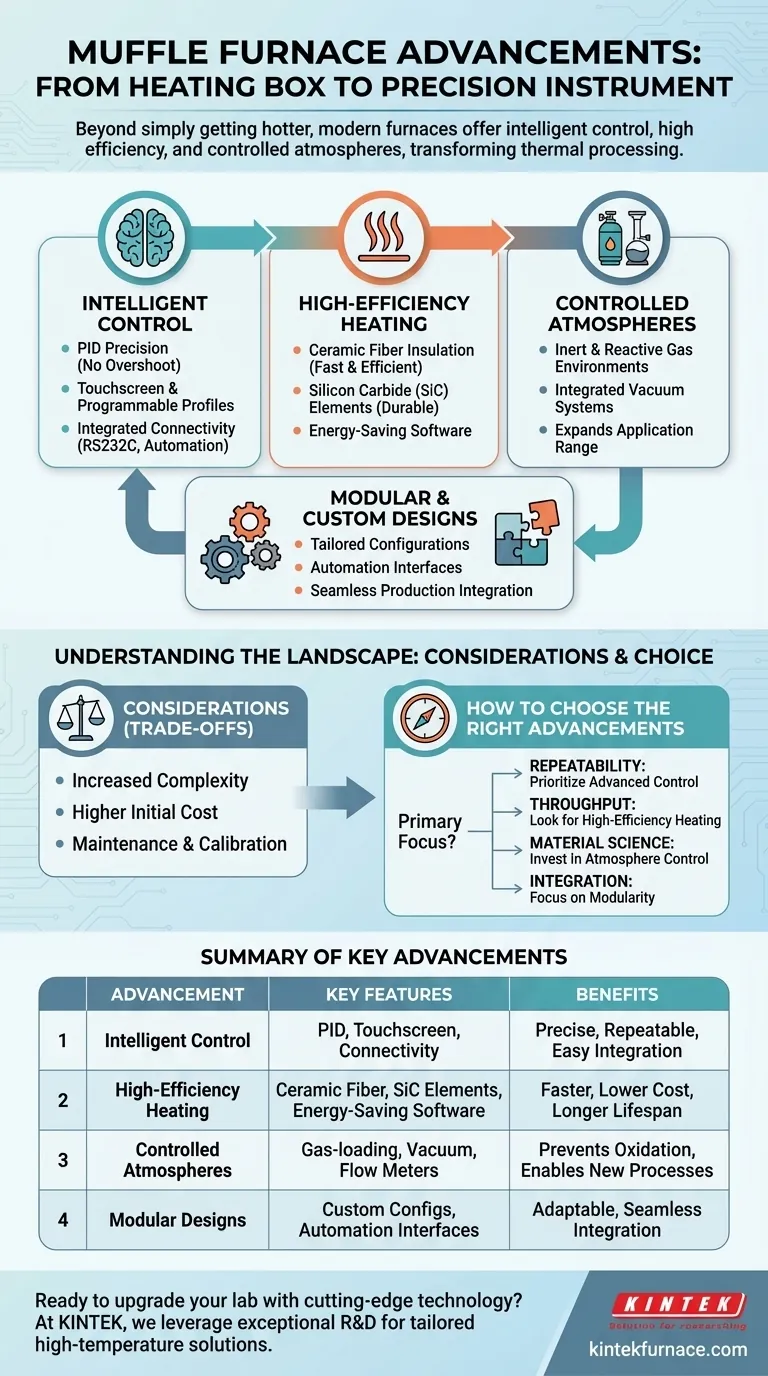

Los hornos de mufla modernos están evolucionando mucho más allá de simples cajas de calentamiento. Los últimos avances tecnológicos se centran en el control inteligente de procesos, materiales de alta eficiencia, atmósferas controladas y diseños modulares. Estas innovaciones transforman el horno de una herramienta básica en una pieza de equipo de laboratorio o producción precisa, repetible e integrada.

Más allá de simplemente calentarse más, los hornos de mufla actuales se definen por la precisión, la eficiencia y la adaptabilidad. La evolución fundamental es el paso de un dispositivo de calentamiento básico a un entorno de proceso altamente controlado y programable adaptado a resultados científicos e industriales específicos.

De manual a inteligente: la revolución del control

El avance más significativo es el paso de los diales analógicos a los sofisticados sistemas de control digital. Esto cambia fundamentalmente la fiabilidad y la repetibilidad de los procesos térmicos.

Precisión con control PID

Los hornos modernos utilizan controladores Proporcional-Integral-Derivativo (PID). Estos sistemas inteligentes monitorean continuamente la temperatura y realizan microajustes en los elementos calefactores.

Esto elimina el "sobreimpulso" de temperatura común en los modelos más antiguos, asegurando que la temperatura establecida se alcance rápidamente y se mantenga con extrema precisión, lo cual es fundamental para procesos sensibles como el recocido o el análisis termogravimétrico.

El auge de las interfaces digitales

Los diales y lecturas simples han sido reemplazados por interfaces de pantalla táctil. Esto permite a los operadores programar fácilmente perfiles de calentamiento de varios pasos con diferentes rampas, tiempos de mantenimiento y velocidades de enfriamiento.

Estos programas se pueden guardar y recuperar, asegurando que cada lote o experimento se ejecute bajo las mismas condiciones térmicas exactas, lo cual es esencial para el control de calidad y una comparación científica válida.

Integración y Automatización

Los hornos modernos están diseñados para formar parte de un sistema más grande. A menudo incluyen puertos de comunicación (como RS232C) y varias terminales de salida.

Esto permite que el horno sea controlado por una computadora central, registre automáticamente los datos de temperatura y active eventos externos como alarmas o señale a otra maquinaria cuando un ciclo ha terminado.

Redefiniendo la eficiencia: calentamiento más rápido e inteligente

Impulsados por el aumento de los costos de la energía y la necesidad de una mayor producción, los fabricantes se han centrado en gran medida en mejorar el rendimiento y la eficiencia del núcleo de la cámara del horno.

Materiales aislantes avanzados

El aislamiento tradicional de ladrillo pesado está siendo reemplazado por fibra cerámica ligera. Este material ofrece un aislamiento térmico superior con una masa térmica mucho menor.

El resultado son tiempos de calentamiento y enfriamiento significativamente más rápidos, lo que aumenta el rendimiento del laboratorio o la fábrica. También hace que los hornos sean más eficientes energéticamente, ya que se desperdicia menos energía calentando el propio aislamiento.

Elementos calefactores de alto rendimiento

Los elementos calefactores de carburo de silicio (SiC) son cada vez más comunes. Son muy duraderos y pueden operar eficientemente a temperaturas muy altas durante períodos prolongados.

Esta longevidad reduce el tiempo de inactividad por mantenimiento y los costos de reemplazo en comparación con los elementos de alambre metálico tradicionales, especialmente en aplicaciones exigentes de alta temperatura como la sinterización de cerámicas técnicas.

Software de ahorro de energía

Los controladores inteligentes ahora incluyen funciones de ahorro de energía, como el ajuste automático de potencia. El horno puede optimizar el consumo de energía durante largos tiempos de mantenimiento, reduciendo el uso de electricidad sin comprometer la estabilidad de la temperatura.

Más allá del aire: dominando la atmósfera del proceso

Quizás el avance más transformador es la capacidad de controlar con precisión el ambiente químico dentro del horno, abriendo una vasta gama de nuevas aplicaciones.

Creación de ambientes inertes y reactivos

Muchos hornos ahora vienen equipados con dispositivos de carga de gas y medidores de flujo. Esto permite introducir una atmósfera controlada de gas inerte, como nitrógeno.

Esta capacidad es crucial para procesos donde la oxidación es indeseable, como la soldadura fuerte o la sinterización de polvos metálicos. También se puede usar con gases reactivos, como hidrógeno, para procesos de reducción química específicos.

El papel de los sistemas de vacío

Los paquetes de vacío integrados son otra característica clave. La capacidad de hacer el vacío dentro de la cámara es esencial para procesos como el desaglomerado en el moldeo por inyección de metal o la desgasificación de materiales.

Comprendiendo las ventajas y desventajas

Si bien estos avances ofrecen beneficios significativos, también introducen nuevas consideraciones que cada usuario debe evaluar.

Mayor complejidad

Un horno con control de atmósfera multigás y una interfaz PID programable es intrínsecamente más complejo que un modelo simple de "configurar y olvidar". Requiere más capacitación para que los operadores lo usen de manera efectiva.

Mayor costo inicial

Características como los sistemas de vacío, los controladores avanzados y los paquetes de manejo de gases aumentan el precio de compra inicial del horno. La inversión debe justificarse por los requisitos de su proceso específico.

Mantenimiento y Calibración

Los sistemas de control inteligentes y los medidores de flujo de gas requieren calibración periódica para garantizar una precisión continua. Esto agrega un gasto de mantenimiento que no está presente en equipos más simples y antiguos.

Cómo elegir los avances adecuados para sus necesidades

Concéntrese en los avances que resuelven su problema específico en lugar de buscar todas las nuevas características.

- Si su enfoque principal es la repetibilidad del proceso y la integridad de los datos: Priorice un horno con un controlador PID avanzado y capacidades de registro de datos digitales.

- Si su enfoque principal es el alto rendimiento y la reducción de los costos operativos: Busque diseños con aislamiento de fibra cerámica y modos de software de ahorro de energía.

- Si su enfoque principal es la ciencia de los materiales y la investigación avanzada: El control de la atmósfera (gas y/o vacío) es el avance más crítico en el que invertir.

- Si su enfoque principal es la integración en una línea de producción específica: La modularidad, las configuraciones personalizadas (como la inclinación o la rotación) y las interfaces de automatización son sus consideraciones clave.

Al comprender estos avances, puede seleccionar una herramienta que no es solo un horno, sino un instrumento preciso diseñado para sus objetivos específicos.

Tabla resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Control inteligente | Controladores PID, interfaces de pantalla táctil, puertos de automatización | Control preciso de la temperatura, procesos repetibles, fácil integración |

| Calentamiento de alta eficiencia | Aislamiento de fibra cerámica, elementos de carburo de silicio, software de ahorro de energía | Calentamiento/enfriamiento más rápido, costos de energía reducidos, vida útil más larga |

| Atmósferas controladas | Dispositivos de carga de gas, sistemas de vacío, medidores de flujo | Previene la oxidación, permite procesos reactivos, amplía el rango de aplicación |

| Diseños modulares | Configuraciones personalizadas, interfaces de automatización | Adaptabilidad a necesidades específicas, integración perfecta en la línea de producción |

¿Listo para actualizar su laboratorio con tecnología de horno de mufla de vanguardia? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras innovaciones pueden mejorar su precisión, eficiencia y control de procesos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso